Die virtuelle Inbetriebnahme hat sich in den letzten Jahren in den meisten Unternehmen etabliert. Probleme und mögliche Verbesserungen werden so schon sehr früh im Entwicklungsprozess erkannt und können bereits an der virtuellen Maschine behoben bzw. umgesetzt werden. Spätere Reklamationen werden damit deutlich reduziert. Des Weiteren bedeutet dieses Vorgehen, dass die Mitarbeiter des Maschinenbauers deutlich mehr auf ihre eigentlichen Aufgaben konzentrieren können, wenn sie sich nicht ständig mit zeitaufwändigen und oftmals komplizierten Nachbesserungen – teilweise beim Kunden vor Ort – befassen müssen. Alles Vorteile, die sich schnell im täglichen Business zeigen. Das gilt jedoch nicht nur für die virtuelle Inbetriebnahme. Denn auch der digitale Zwilling bietet Unternehmen viele Vorteile, die sich direkt auf verschiedene Unternehmensbereiche positiv auswirken. Der digitale Zwilling, das virtuelle Abbild der realen Anlage, entsteht während des gesamten Entwicklungsprozesses. Mit der realen Inbetriebnahme steht somit dem Maschinenbetreiber sofort das exakte virtuelles Pendant zu seiner realen Maschine zur Verfügung. Alle Komponenten, alle Daten und alle Maschineneigenschaften sind virtuell vorhanden. Alle Änderungen, Varianten und Erweiterungen können so im Vorfeld am digitalen Zwilling ausgiebig und vor allem risikolos getestet werden, bevor diese auf die reale Maschine übertragen werden.

Simulation in der Praxis

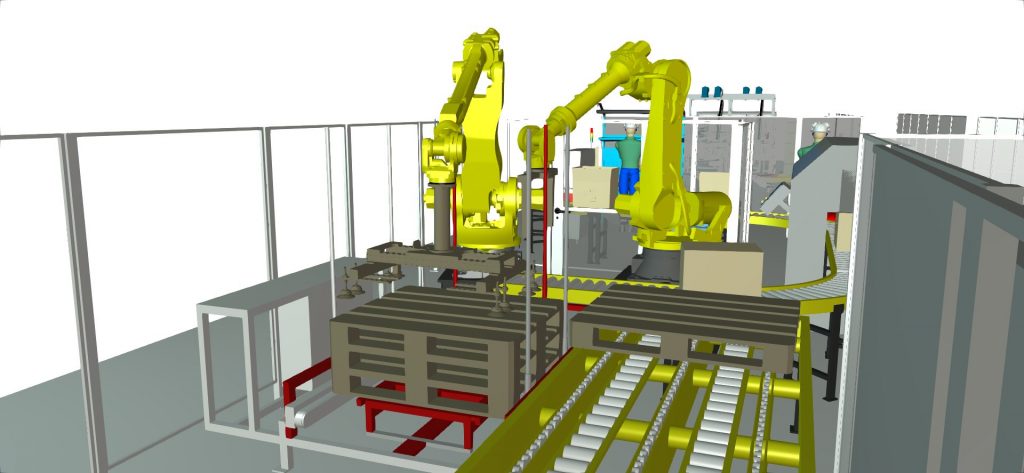

Die virtuelle Inbetriebnahme wird mithilfe einer Simulationssoftware wie IndustrialPhysics durchgeführt. Sie fungiert dabei im Zentrum des Engineerings als bereichsübergreifende Plattform, auf der zu jedem Zeitpunkt der aktuelle Entwicklungsstand verifiziert und auf Realisierbarkeit überprüft wird. Dabei greifen die Fachbereiche Mechanik, Elektrik und Software zeitgleich auf dieselben Modelle zurück, die sie jeweils in ihrer nativen Entwicklungsumgebung bearbeiten, gemeinsam weiterentwickeln und mittels der Simulation sofort im Zusammenspiel testen. So wird der aktuelle Entwicklungsstand bereits in den ersten Phasen des Prozesses interdisziplinär und kontinuierliche getestet. Damit ein Simulations-Tool bereichsübergreifenden und gewinnbringend zum Einsatz kommt, ist es erforderlich, alle gängigen Systeme und native Entwicklungsumgebungen über stabile Schnittstellen zur Verfügung zu stellen. Mit der ersten Idee zur Konstruktion der späteren Maschine werden bei IndustrialPhysics alle generierten CAD-Daten bidirektional mithilfe einer Schnittstelle von dem CAD-System in die Simulationssoftware übertragen. Der große Vorteil liegt darin, dass Änderungen am simulierten Modell unmittelbar auch im CAD-System zur Verfügung stehen. Somit entfällt das redundante Ändern des Modells. Durch die Anbindung verschiedener Steuerungen, Antriebs- und Roboterkinematiken können diese bereits während der virtuellen Inbetriebnahme unter Realbedingungen getestet und gegebenenfalls angepasst werden. Gerade die frühzeitige Testung im Entwicklungsprozess ermöglicht es den Unternehmen, eine Maschine oder Anlage zu einem sehr frühen Zeitpunkt optimal auszulegen und diese im vorgegebenen Zeitrahmen beim Kunden auszuliefern. Das spart Kosten und sorgt zudem für eine sehr gute Reputation. In der Praxis hat sich gezeigt, dass besonders die Bereiche der Produktivität, die Qualität und die Zeit ungemeine Potenziale aufweisen, die ohne den richtigen Einsatz der virtuellen Inbetriebnahme und des digitalen Zwillings ungenutzt blieben.

- Durch frühzeitiges Absichern der Maschinenkonzepte und des Maschinenverhaltens sinkt das Risiko für Mensch und Maschine

- Geringerer Abstimmungsaufwand aufgrund der verbesserten Kommunikation

- Aufwand für Fehlerbehebung und Trouble Shooting durch frühzeitige Erkenntnisse wird drastisch verringert

- Entwicklung des optimale Programms schon früh im Prozess, da unterschiedliche Varianten schnell und unkompliziert getestet werden

- Größere Mitarbeiterzufriedenheit, da diese sich nun auf ihre eigentlichen Aufgaben konzentrieren können

- Trainings für Kunden schon parallel zur Entwicklung an der virtuellen Maschine möglich

- Schnelle Umrüstung auf neue Produkte vorab am virtuellen Modell getestet und schnell im laufenden Betrieb umgesetzt

Qualität:

- Deutliche Senkung der Qualitätskosten durch frühzeitige Tests aller Maschinenelemente mit der zu verbauenden Software

- Auslieferung qualitativ hochwertigerer und ausgereifterer Maschinen an den Kunden

- Wegfall von späteren Nacharbeiten, Korrekturen und Umbauten

- Enge Abstimmung mit dem Kunden schon während der Entwicklungsphase

- Freigaben anhand des digitalen Zwillings

- Durch den digitalen Zwilling können bei Maschinenstillstand Probleme schnell identifiziert und Lösungen, die vorab virtuell getestet wurden, auf die reale Anlage übertragen werden

Zeit:

- deutliche Verkürzung der Gesamtentwicklungszeit und eingehaltenen Liefertermintreue

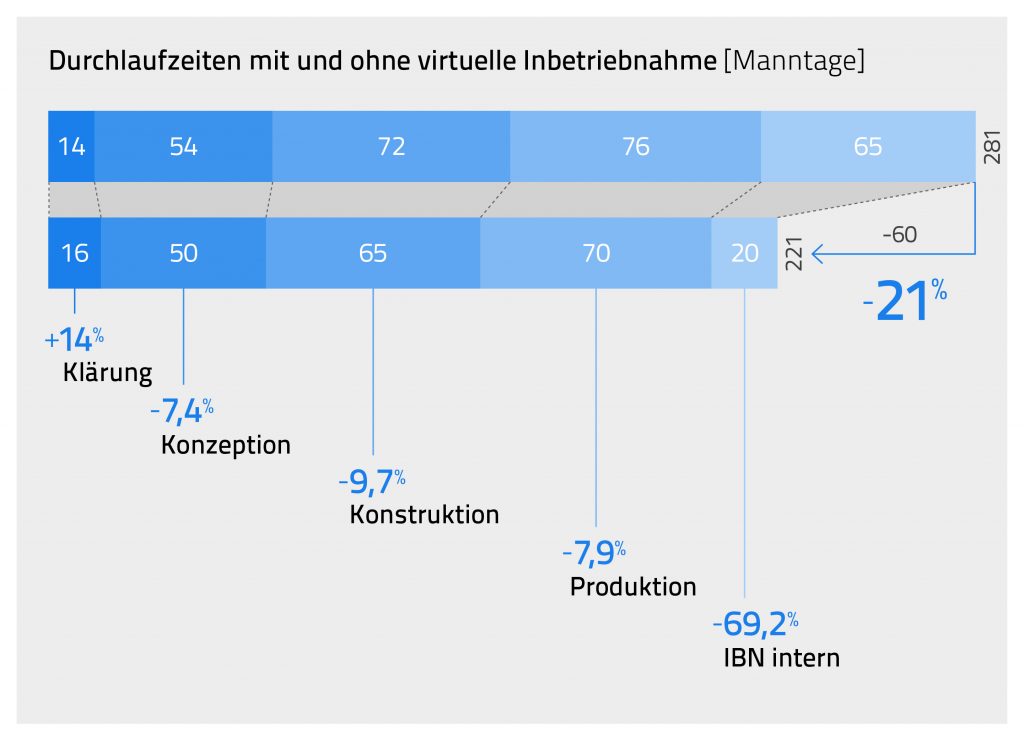

- Vorverlagerung der SPS-Programmierung, was zu einer Verkürzung der Durchlaufzeit um 70 Prozent bedeutet

- Zeit für die Fehlersuche und Behebung dieser deutlich verkürzt

- Weniger Zeit beim Kunden vor Ort, da viele Fragen mithilfe des digitalen Zwillings geklärt werden können

Enormes Einsparungspotenzial ausschöpfen

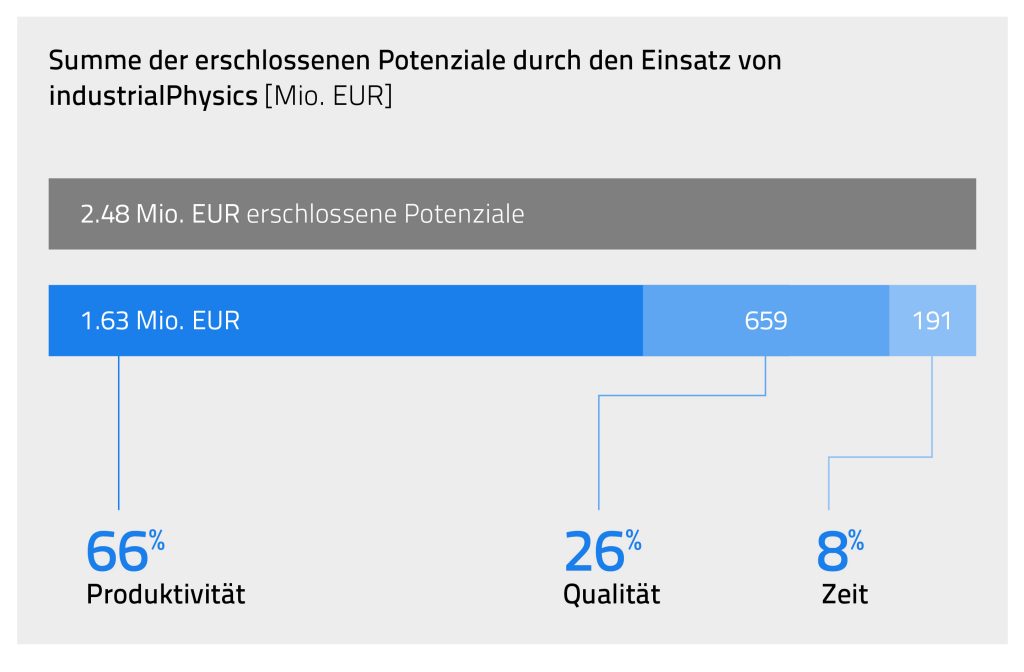

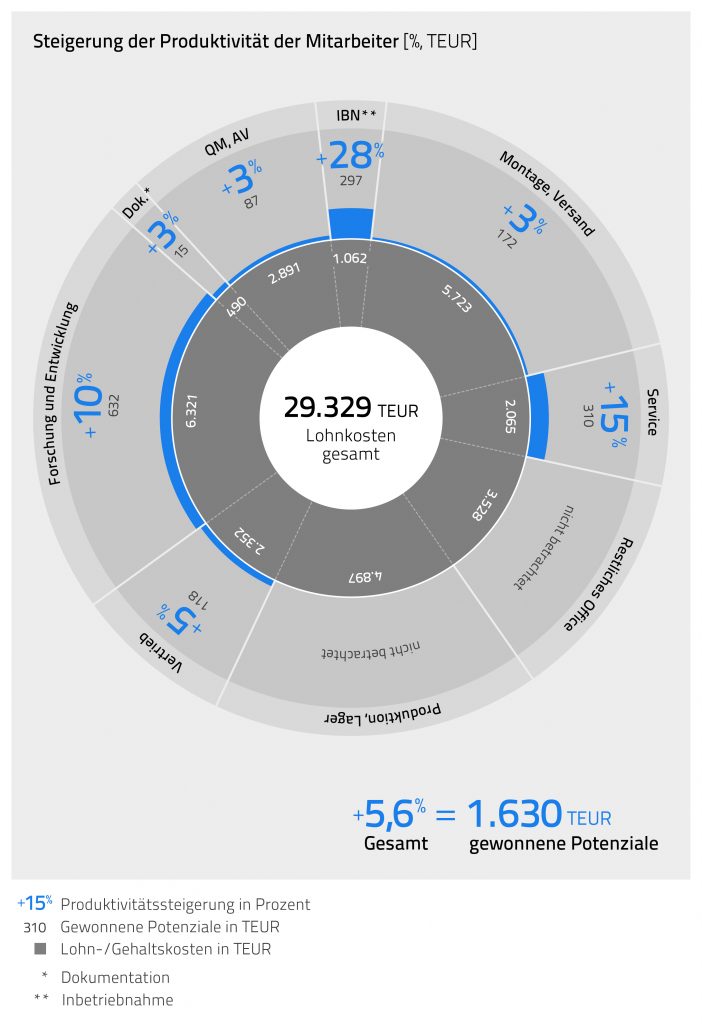

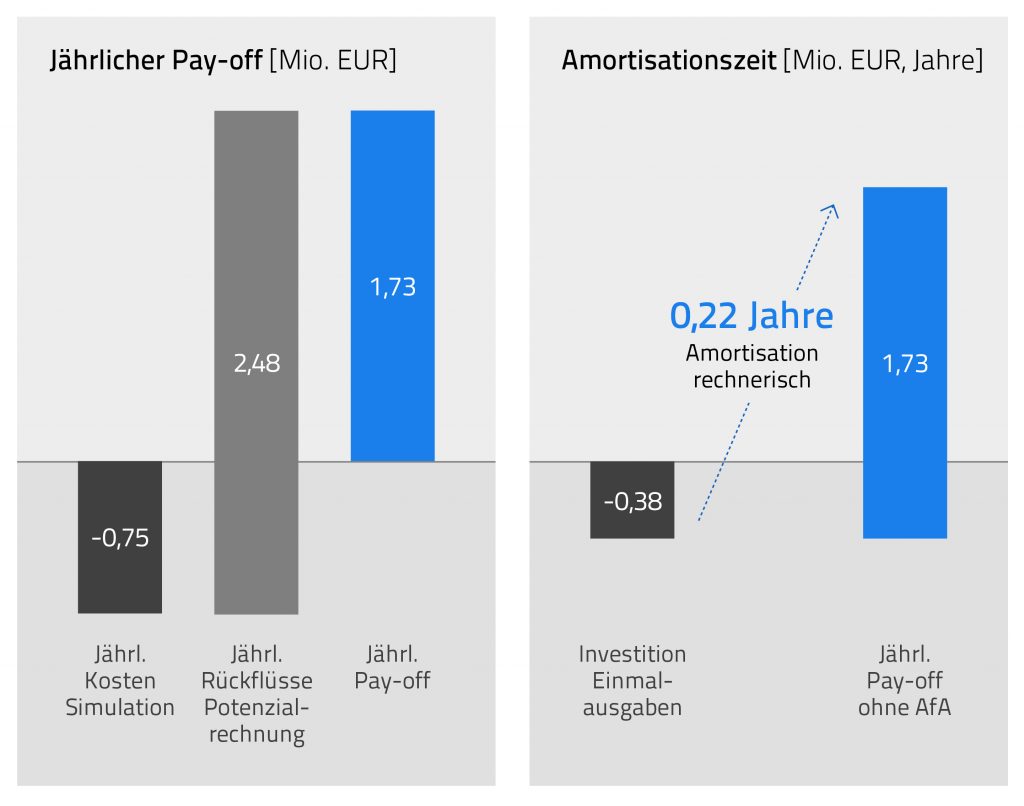

Um diese Potenziale tatsächlich beziffern zu können, wurde exemplarisch bei einem typischen mittelständischen Maschinenbauer zunächst eine Bestandsaufnahme durchgeführt und Prozesskennzahlen wie Durchlaufzeiten, Reklamations- und Fehlerquoten, KPIs laufender Projekte und Personalkosten ermittelt. Anschließend wurde ein kundenspezifisches Konzept mit einem Regelwerk zum Simulationseinsatz entwickelt. Das zeigt, wie eine virtuelle Inbetriebnahme optimal im Unternehmen verankert und gelebt werden kann. Ein Jahr nach Projektbeginn wurden diese Kennzahlen erneut ermittelt. Stellt man nun die ermittelten Kennzahlen mit und ohne virtueller Inbetriebnahme und digitalem Zwilling gegenüber, so zeigt sich, dass der Kunde in diesem Beispiel durch die vollständige entwicklungsprozessbegleitende Implementierung Einsparungen in Höhe von rund 2,5Mio. € erzielt hat. Davon entfallen rund zwei Drittel auf die Erhöhung der Mitarbeiterproduktivität. 26 Prozent der Einsparungen konnten durch die Verbesserung der Qualität und die Messung der Reduktion der Qualitätskosten durch den Rückgang der Kundenreklamationen und Fehlermeldungen erzielt werden. Acht Prozent entfallen auf die Einsparung gemessen an der Erhöhung der Liefertermintreue und der Reduktion von Vertragsstrafen.

Fazit

Die virtuelle Inbetriebnahme kann helfen, nicht sichtbare Verschwendung in den Prozessen zu reduzieren und damit die Produktivität, die Liefertermintreue und die Qualität wahrnehmbar zu verbessern. Diese Potentiale können nur dann ausgeschöpft werden, wenn die virtuelle Inbetriebnahme in den Prozessen vollumfänglich und tief implementiert ist.