Qualitätsprüfung von zylindrischen Blechteilen

Parallele Prüfprozesse

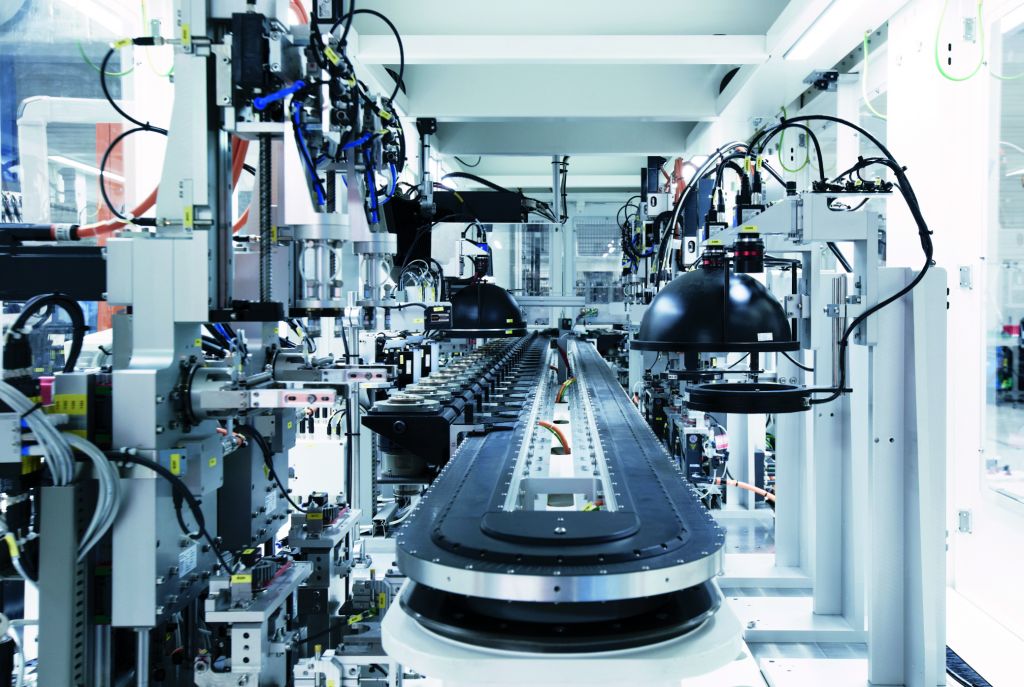

Auf einer kompakten Prüfanlage zur optischen Kontrolle von zylindrischen Blechteilen werden Diffusoren für Kfz-Airbags in insgesamt elf Kamerastationen mit variablen Durchlaufzeiten zuverlässig inspiziert. Eine wichtige Rolle übernimmt dabei der flexible Bauteiltransport. Denn das eingesetzte Linearsystem parallelisiert die einzelnen Prüfprozesse des komplexen Testablaufs und erhöht so den Produktausstoß.

Typischerweise sind bei der automatischen optischen Bauteilinspektion eine Reihe von Kameras in mehreren nachgeschalteten oder parallelen Kontrollstationen erforderlich, um bei komplexen Bauteilgeometrien alle Prüfkriterien abdecken zu können. Dies gilt auch für die Gefasoft-Prüfanlage Sova-VIS 16, die Diffusoren für Kfz-Airbags prüft. Diese becherförmigen, tiefgezogenen Stahlblechbauteile, in verschiedenen Varianten mit etwa 60mm Durchmesser, müssen als sicherheitskritische Bauteile vor der Weiterverarbeitung einer umfangreichen Oberflächenkontrolle der Innen- und Außenseite unterzogen werden. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Zeitunterschiede ausgleichen

Während manche der Prüfaufgaben lediglich eine einzige Aufnahme erfordern, setzen andere Anforderungen aus dem Fehlerkatalog eine ausgeklügelte Beleuchtungstechnik mit mehreren Bildaufnahmen voraus. Vor allem die Innenwand des Diffusors ist eine kritische Funktionsfläche, die detailliert auf Fehlstellen mit Abmessungen von nur einigen 10m in der Stahloberfläche geprüft werden muss. Um die dafür erforderliche Bildauflösung zu erreichen, werden Zeilenkameras eingesetzt, vor denen das Werkstück abgedreht wird. Speziell das vollständige Abdrehen des Werkstücks erfordert etwas mehr als 2s Aufnahmezeit. Damit ergibt sich eine sehr inhomogene Verteilung der Bildaufnahmezeiten zwischen den einzelnen Prüfstationen. Wären alle Kamerastationen mit einem starren Transportsystem – z.B. mit einem Rundschalttisch – verkettet, würde die Station mit der längsten Bildaufnahmedauer die kürzeste Taktzeit des Transportsystems bestimmen und damit den Produktausstoß limitieren. Das Linearsystem XTS von Beckhoff ermöglicht es hingegen, schnellere Prüfstationen sequenziell zu bedienen, während langsamere und daher mehrfach vorhandene Stationen entsprechend parallelisiert mit Bauteilen versorgt werden. „Bei der Prüfanlage führte die heterogene Bildaufnahmezeit der einzelnen Prüfschritte zur Suche nach einem Maschinenkonzept mit flexiblem, asynchronem Bauteiltransport, mit dem die gestellte Aufgabe bei begrenzten Platzverhältnissen elegant gelöst werden kann“, erklärt Gefasoft-Marketingmanager Georg Schlaffer. Das XTS-System mit seinen unabhängig ansteuerbaren Movern erfülle diese Anforderungen. „So kann, trotz einzelner Prüfstationen mit längeren Testzeiten, insgesamt eine mittlere Taktzeit von 1,9s pro Bauteil erreicht werden.“ Durch den Einsatz des Beckhoff-Systems sei es zudem möglich gewesen, einen gegenüber anderen Lösungen deutlich kleineren Anlagen-Footprint zu realisieren und so den Platzanforderungen des Endkunden zu entsprechen.

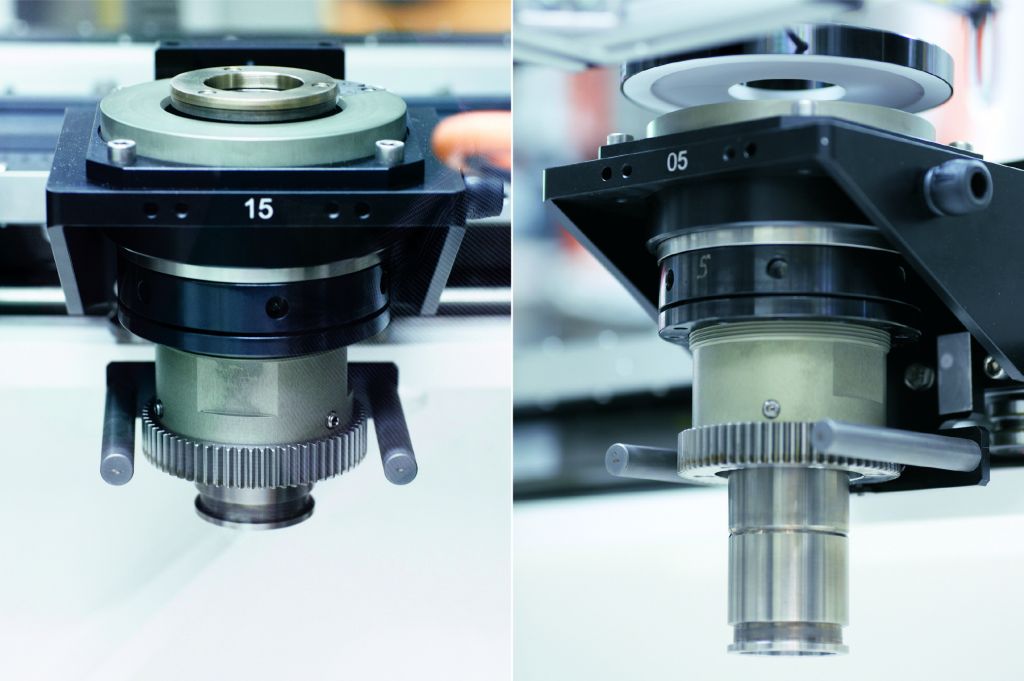

Prüfstationen dupliziert

„Der Endkunde hat wegen des hohen Bedarfs an diesen Bauteilen eine Taktzeit von unter 2s vorgegeben“, ergänzt Christian Schärtl, Direktor Engineering von Gefasoft. „Zwei der Prüfungen dauern aber fast 4s, d.h. diese Stationen mussten dupliziert und parallelisiert werden, um die Vorgabe erfüllen zu können.“ Durch die Flexibilität von XTS sei dies auf einfache Weise möglich. „Alle Lösungen mit Werkstückträgern und Weichen, auf der Basis von Bändern oder Ketten, wären mechanisch ungleich komplexer gewesen und wir hätten bei deutlich mehr Platzbedarf die vorgegebene Taktzeit vermutlich nicht erreicht.“ Aufgrund der vielen erforderlichen Kameraprüfstationen ergibt sich eine umlaufende Länge der Transportstrecke von rund 11m, auf der insgesamt 30 Werkstückträger (Mover) bewegt werden. Die Strecke wurde wegen der vergleichsweise schweren Mover mit einem speziellen Führungssystem von Hepco ausgerüstet. Die bewegte Masse von ca. 4kg pro Mover ergibt sich aus den Anforderungen an die Bauteilaufnahme mit Hub- und Dreheinheiten. Denn die Diffusoren müssen sich vor den Zeilenkameras exakt drehen und für die Kontrolle der Ober- und Unterseite in zwei Lagen (Hut oder Becher) transportieren lassen.