Arbeitsposition einbinden

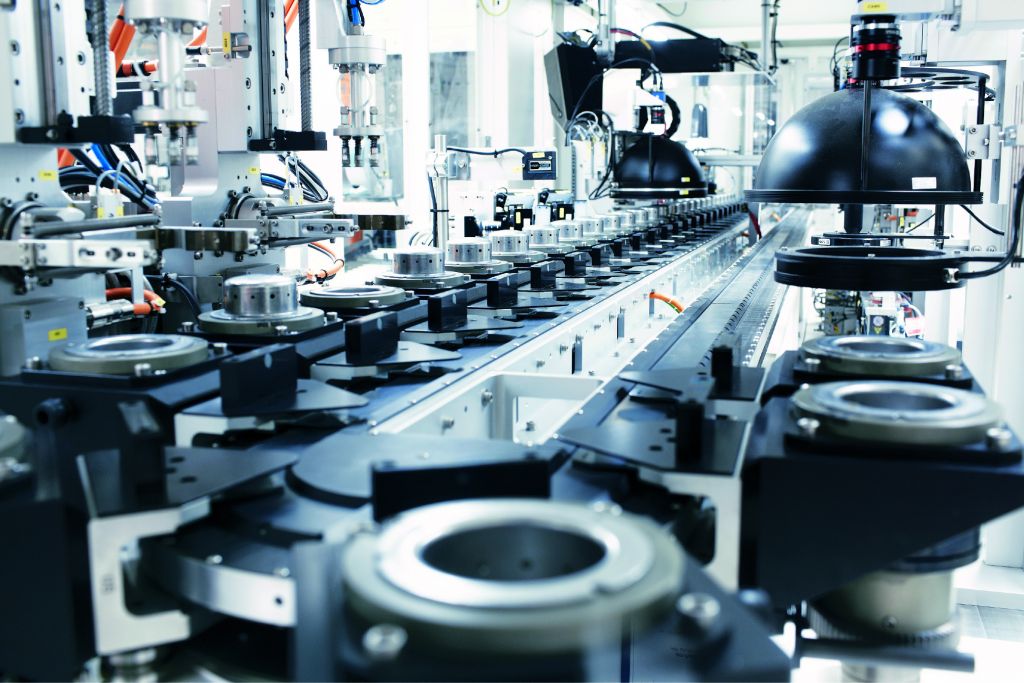

Ziel war von Anfang an eine Maschine, mit der sich die bisherige visuelle Prüfung der Diffusoren vollständig automatisieren lässt: beginnend mit der automatisierten Entnahme aus einer Palette bis hin zum Abstapeln bzw. Sortieren per Roboter. Eine alternative Auftrennung der Prüfaufgaben in mehrere unabhängige Anlagen war für den Endkunden nicht wirtschaftlich darstellbar. Neben der komplexen Logistik zwischen den Anlagen und dem erhöhten Platzbedarf wären hier auch die Vereinzelung und Zuführung der Diffusoren aus Schüttgutbehältern sehr aufwändig. Außerdem bietet die realisierte Lösung laut Schlaffer einen zusätzlichen Vorteil: „Mit XTS lassen sich weitere Arbeitspositionen entlang der Strecke flexibel einbinden. Damit ist eine Anpassung an mögliche künftige Aufgabenstellungen sichergestellt.“ Die Bauteile werden der Prüfanlage in Schüttgut-Gitterboxen zugeführt, nachdem zuvor die Oberfläche entfettet wurde. Ein Greifer übergibt sie dann einzeln von einem Zuführband an das XTS. Dabei erfordert die Werkstückaufnahme im XTS-Mover eine Ausrichtung der Drehlage des Bauteils. Hierfür ist eine Kamerastation in der Übergabeposition integriert, mit der die Winkelausrichtung des Werkstücks detektiert sowie zusätzlich die Typvariante des Diffusors überwacht wird. Auf der Oberseite des Diffusors ist ein Zeichen zur Chargenkennung eingeprägt, welches in einer ersten Kamerastation überprüft wird.

Werkstücke drehen

Nach der Kontrolle der Chargenkennung wird die Innenseite des Diffusors kontrolliert. Dazu ist es zunächst erforderlich, die Bauteile im Mover zu drehen, von der Hut- in die Becher-Ausrichtung, also mit der Öffnung nach oben. Die Bauteile werden dazu mit einem Greifer vom Mover abgehoben, um 180° gedreht und wieder auf dem Mover abgesetzt. Zwischenzeitlich wurde bei diesem der Innendorn zurückgezogen, sodass das Bauteil über seinen Außendurchmesser zentriert und auf dem Flansch aufliegend fixiert ist. Der Oberflächenkontrolle dient hier eine Zeilenkamera, vor der die Innenwand des Bauteils abgedreht wird. „Eine Herausforderung war der eingeschränkte Platz, weil vier Beleuchtungsrichtungen und die Kamera innerhalb des innen ca. 60mm durchmessenden Bauteils Platz finden mussten. Die Lösung bestand einerseits im Design einer integrierten Beleuchtungs- und Kameraeinheit, die in das Bauteil eintaucht, während ein Servomotor von außen an den drehbaren Dorn im Mover ankoppelt. Hinzu kam die Entwicklung einer schnellen Ansteuerungselektronik für die Beleuchtung. Das Zustellen der Beleuchtungseinheit in das Bauteil und das Abdrehen dauern etwas mehr als 2s. Für das Erreichen des Linientaktes von 1,9s ist diese Prüfstation daher doppelt ausgeführt.“ Auf die Wendestationen folgen eine Kontrollstation für Materialabweichungen auf der Innenseite und eine Station zur Prüfung des Diffusorbodens. In einer letzten Kamerastation an diesem ersten linearen Abschnitt des XTS-Systems wird der Flansch des Bauteils auf Fehler geprüft. Damit gibt es sechs Kamerastationen entlang des ersten linearen Abschnitts, wobei die Zeilenkamerastationen zur Innenwandkontrolle ebenso wie die Wendestationen doppelt vorhanden sind – insgesamt sind also neun Arbeitspositionen realisiert. Nachdem die Mover die 180°-Kurve der Anlage durchfahren haben, werden auf der rückläufigen Strecke weitere Kamerastationen sowie eine Druckstation zum Markieren der geprüften Bauteile bedient. Zunächst werden die Teile am Mover von der Becher- in die Hut-Orientierung gewendet, bevor in einer ebenfalls doppelt ausgeführten Zeilenkamerastation die Außenwand des Bauteils abgedreht wird. Abschließend folgen die Prüfung der Flanschoberseite, ein mit der Bewegung der Werkstückträger synchronisierter Inkjet-Drucker zur kameraüberwachten Kennzeichnung fehlerhafter Bauteile und ein Laser-Beschrifter zur Codierung der Gut-Teile. Am Ende der zweiten linearen Strecke werden die Bauteile von einem Stäubli-Roboter entnommen und für die Weiterverarbeitung abgelegt.