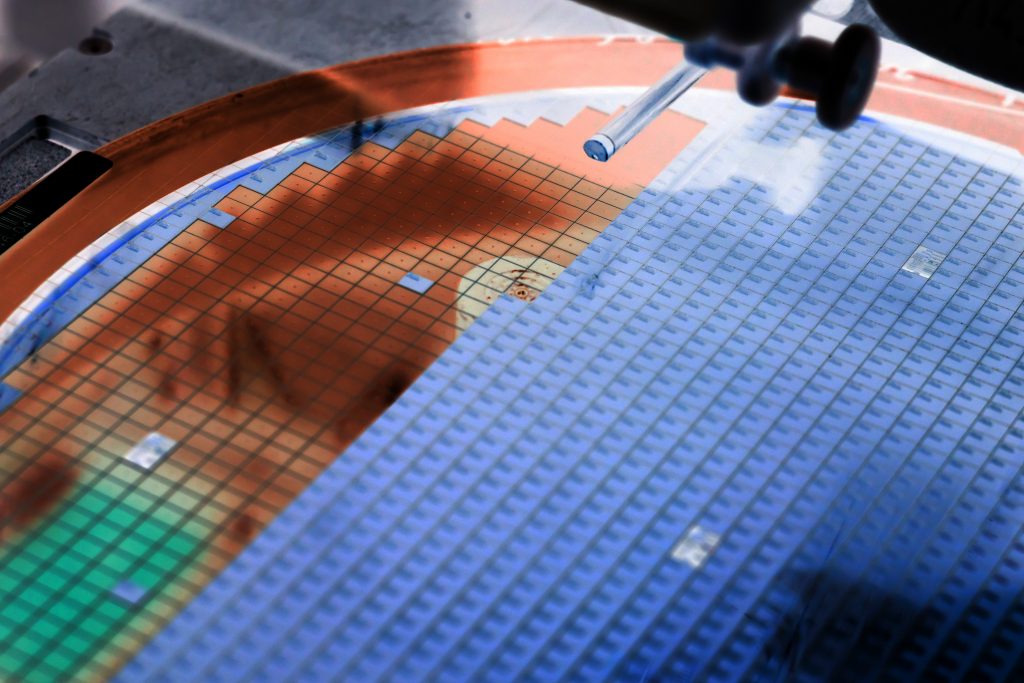

Ein Hersteller von Halbleiterproduktionsanlagen, der sich auf Submikron-Drahtbonden und SMD-Bestückung spezialisiert, hat eine vollautomatische Anlage für das Draht-Bonding entwickelt. Sie nimmt die Matrizen der Wafer auf und führt das Bonding mit sehr hoher Geschwindigkeit und Genauigkeit durch. Die Maschine basiert auf einem XY-Portalsystem und umfasst insgesamt 14 Achsen. Sie werden allesamt von nur einem Servocontroller des Typs Platinum Maestro von Elmo gesteuert. Er stellt sicher, dass die dynamischen und kritischen Maschinenbewegungen zuverlässig ausgeführt werden.

Verbesserte Systemleistung

Elmo hat als Zulieferer dabei einen Weg gefunden, um nicht nur zahlreiche bestehende Bewegungsherausforderungen zu lösen, sondern auch die Leistung im System zu verbessern. Ein Beispiel ist das luftgelagerte XY-Portalsystem, welches die Bewegungsabläufe stabilisiert. Durch den dünnen Luftfilm in dem Luftlager lassen sich Reibung und Vibration umgehen, die bei herkömmlichen mechanischen Lagerungen auftreten. Durch die Technik wird die Reibung im Portal vernachlässigbar, was Grundvoraussetzung ist, wenn die Bewegung bei schneller Beschleunigung sehr genau sein soll. Bei einem Nothalt stellt ein solches System allerdings eine große Herausforderung dar, da die Aktivierung der Sicherheitsfunktion STO aufgrund der Luftlagerung nicht dazu führt, dass das System durch Reibung selbstständig stoppt. Elmo konnte dieses Problem mit einer Funktion lösen, die als dynamisches Bremsen bezeichnet wird und bei der die Phasen des Motors intern kurzgeschlossen werden, um einen Nothalt auszulösen. Bei Elmo-Antrieben wird die durch diesen Stopp verursachte regenerative Energie gespeichert und später im System abgeführt. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Portallösung für Reinraumumgebungen

Bei der Entwicklung von Halbleitergeräten, die in Reinräumen betrieben werden müssen, ist darauf zu achten, dass die Maschine während des Betriebs keine Partikel an die Luft abgibt, welche die Umgebung kontaminieren. In einem Portalsystem sind beide Linearachsen nicht immer perfekt ausgerichtet und parallel. Infolgedessenkann eine leichte Abweichung zwischen den beiden Achsen entstehen. Während sich sich bewegen, kann es dann zu Reibung kommen, die durch eine ungleichmäßige Belastung verursacht wird. Diese Reibung verursacht Partikel, die an die Luft abgegeben werden und die Reinraumumgebung verunreinigen. Durch die Software EAS II (Elmo Application Studio) und der Error-Mapping-Funktion lässt sich diese Situation vermeiden. EAS II ermittelt die genaue Abweichung, indem die Software Datenabgleichstabellen erstellt, auf deren Basis die Fehler berechnet und im laufenden Betrieb korrigiert werden. Auf diese Weise wird die Bewegung gleichmäßig, wodurch die Reibung und daraus resultierende Verunreinigungen der Luft drastisch reduziert werden.

Kommunikation im 1ms-Takt

Der Platinum Maestro wurde als Mastercontroller ausgewählt, um alle 14 Bewegungsachsen im System anzusteuern. Die Programmierung erfolgt in C++. Der Code kann entweder auf dem Servocontroller oder auf dem Host mit Win32 ausgeführt werden. Die Auswahl kann per Knopfdruck getroffen werden und ermöglicht Flexibilität sowie einfacheres Debuggen. Alle 14 Achsen werden über Ethercat im 1ms-Takt mit anderen Komponenten synchronisiert. Das Unternehmen hat hierzu ein eigenes Kommunikationsprotokoll auf UDP-Basis entwickelt, an der Controller angepasst wurde, um mit dem Host zu kommunizieren. Über dem Portal befindet sich die Z-Achse, die für das Aufnehmen und Ablegen verantwortlich ist. Herausforderungen hierbei: Die Kontrolle der genauen Kraft, um sicherzustellen, dass die Werkzeuge nicht beschädigt werden, sowie die Positionsanzeige. Da die Anwendung kamerabasiert ist, wird die Position vom Host über Signale gesendet. Es können zahlreiche Signale im laufenden Betrieb empfangen werden, so dass sich die Position der Achse während der Bewegung ständig anpasst. Für beide Aspekte wird die Funktion Position to Force verwendet. In diesem Modus kann die Z-Achse in der Bewegung vom Positionsmodus in den Drehmomentmodus wechseln. Die Achse positioniert exakt während die Kraft gesteuert wird, mit der die Matrizen aufgenommen werden. Durch diese Möglichkeit verkürzt sich die Prozesszeit, was den Gesamtdurchsatz der Maschine steigert.