Automatische Defekterkennung

Fehlerklassifizierung in Gussteilen mit Machine Learning bei BMW

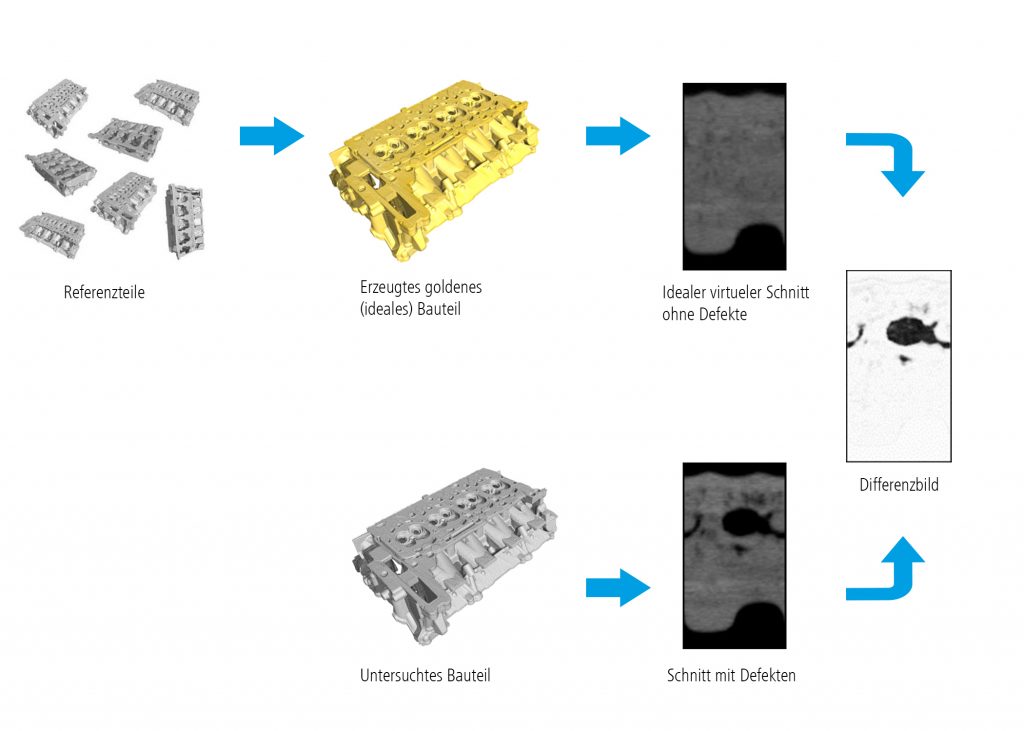

BMW prüft seine Zylinderköpfe und Kurbelgehäuse mittels CT. Das Unternehmen trainierte die Lösung darauf, häufig auftretende Defekte in den unterschiedlichen Gussteilen mithilfe von Machine Learning sicher zu identifizieren und automatisch auszusortieren.

„Werkstücke ohne jeglichen Fehler gibt es nicht“, betont Dr. Torsten Sievers, Application Development bei Carl Zeiss Industrielle Messtechnik. Doch nicht jede Differenz vom CAD-Modell oder anderen festgelegten Soll- und Idealwerten ist gleich ein Problem. „Es kommt ganz darauf an, ob die detektierte Abweichung später zu einer Funktionsbeeinträchtigung führt oder nicht“, so Dr. Sievers weiter. Um diese Entscheidungsfindung zu optimieren, arbeitet BMW direkt in der Fertigungsumgebung mit Computertomographie (CT). Den Systemen wurde beigebracht, welche Defekte im Inneren der Gussteile ein Qualitätsproblem darstellen. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Vorteil: 3D-Volumenmodelle

Zwar gestatten auch 2D-Röntgensysteme die Detektion von Fehlern, doch kann deren Lage und Größe innerhalb des Werkstücks nicht präzise bestimmt werden. Um kein Risiko einzugehen, sortieren Unternehmen wie BMW daher „Teile eher großflächig aus“, wenn beispielsweise Poren, das sind Lufteinschlüsse im Metall, auf den Röntgenbildern sichtbar sind. CT dagegen ermöglichen eine sichere Identifizierung all jener Poren, die durch die weitere Bearbeitung offengelegt würden bzw. die Funktionsfähigkeit beeinträchtigen. 3D-Volumenmodelle gestatten damit eine fundierte Entscheidung, welche Bauteile weiterbearbeitet werden können und welche wieder eingeschmolzen werden müssen. Da zudem ein größeres Fehlerspektrum als mit Röntgenmessgeräten detektiert wird, sinkt auch die Rate an Schlupfteilen. Da die CT-Lösung Art und Lage der Fehler genau erkennt, können in Kombination mit der Qualitätsdatenmanagementsoftware Zeiss PiWeb zudem Rückschlüsse auf mögliche Ursachen – wie eine frühzeitige Abnutzung der Gussform oder weitere Einflussfaktoren während des Gießens – gezogen werden. Die Zeiss-Lösung hilft, „funktionsrelevante Fehlerquellen zu erkennen und damit Defekte zu vermeiden, bevor sie entstehen“, erläutert Sievers.

CT für die Fertigung

Um eine CT-Prüfung auch in rauen Fertigungsumgebungen zu ermöglichen, verfügt das System beispielsweise über ein ausgeklügeltes Belüftungskonzept, das auch mit einem Klimagerät gekoppelt werden kann. Dadurch wird im Inneren des Zeiss VoluMax Systems die für die Präzision vorgegebene Maximaltemperatur von 35°C sichergestellt. Die für die Qualität der Daten essentiell notwendige Temperaturkonstanz ist selbst dann gegeben, wenn die Zylinderköpfe bereits nach dem Gießen mit ca. 80°C geprüft werden. Um im Fertigungstakt prüfen zu können, musste auch die Scangeschwindigkeit erhöht werden. Daher verfügt das CT-System über eine leistungsstarke Röntgenröhre und einen Detektor, der sehr schnell die Daten auslesen kann. Trotzdem gilt, so der Physiker Sievers, dass „in einem Bruchteil der sonst üblichen Messzeit natürlich nicht die gleiche Bildqualität erreicht werden kann“. Beim Zeiss VoluMax werden in weniger als einer Minute mehrere hundert Bilder vom Zylinderkopf bzw. Kurbelgehäuse aufgenommen. Aus den Bildern errechnet die Software parallel zum Scan ein 3D-Volumenmodell. Die Fehlerdetektion erfolgt, während die nächsten Bauteile bereits gescannt werden. Aufgrund der hohen Taktgeschwindigkeit bei der Bildaufnahme ist die Detailgenauigkeit etwas eingeschränkt, d.h. Abweichungen, die deutlich kleiner als 1mm sind, lassen sich laut Sievers bisher in der Linie noch nicht erkennen. Für die Prüfung der in diesem Prozessschritt relevanten Prüfmerkmale am Zylinderkopf – Restsand, Poren, Kernbrüche, Konturabweichungen und neuerdings auch Wandstärke – reicht die Genauigkeit „natürlich vollkommen aus“.