Modulare Firmware zur Programmierung unterschiedlicher Motoren

Motor Control Platform

Vermehrt führen Antriebe über den gesamten Produktlebenszyklus nicht nur eine Funktion aus, sondern sollen bei der Herstellung unterschiedlicher Produkte auch flexibel andere Bewegungsabläufe ausführen können. Entsprechend flexibel muss die Software sein. Die Motor Control Platform (MCP) ermöglicht, dass Motoren völlig unterschiedlich programmiert und jederzeit auf neue Bedürfnisse angepasst werden können.

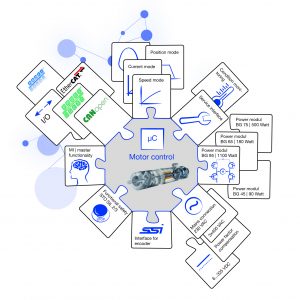

Kunden von Dunkermotoren erwarten, dass sich ein Motor dann dreht und Leistung abgibt, wenn es die Maschine, in der der Motor eingebaut ist, erfordert. Damit das gelingt, müssen die Mikrocontroller entsprechend programmiert sein. Je geringer der Aufwand für den Kunden sein soll, desto aufwendiger ist die Programmierung im Innern des Motors. Das Unternehmen hat sich das Ziel gesetzt, den Aufwand beim Kunden so gering wie möglich zu halten. Entsprechend hoch ist dieser in der Software. Das Software-Programm, das den Motor drehen lässt, seinen Zustand dauerhaft überwacht und Störungen kompensiert oder Meldungen ausgibt, heißt Firmware. Ohne diese eingebettete Software läuft nichts im Motor. Sie ist der Kern der Motorsteuerung. Entsprechend aufwendig ist ihre Programmierung, denn hier darf nichts schieflaufen. Viele Jahre Arbeit stecken in einer professionellen Motor-Firmware. Aktuell können mit der Dunkermotoren-Firmware etwa 650 verschiedene Motorparameter ausgelesen und/oder eingestellt werden. Das sind z.B. Maximalströme, Referenziermethode, Einstellungen für Absolutwertgeber oder PID-Tuning-Parameter. Bisher wurde, je nach eingesetztem Motorcontroller, eine eigene, passende Firmware entwickelt. Aufgrund unterschiedlicher Controller musste dieselbe Arbeit mehrfach, für mehrere Hardware-Versionen erfolgen. Mit der Motor Control Platform (MCP) hingegen existiert nur noch ein Software-Kern, der in allen Motoren verwendet werden kann. Wird ein Feature neu entwickelt, profitieren alle auf der Plattform basierten Motoren davon. Die größten Herausforderungen bei der Entwicklung dieser Software waren, dass die Features aller bisherigen Motoren auch in der Plattform verfügbar sein mussten. Zudem muss die Firmware fehlerfrei und so flexibel sein, dass sich neue Features problemlos implementieren lassen. Umgesetzt wurde eine Programmierung nach den MISRA-C-Programmier-Richtlinien. Zudem sind Methoden wie statische Codeanalyse, Code Review, Modul- und Systemtests im Entwicklungsprozess implementiert. Die Firmware wurde modular und objektorientiert, mit exakt definierten Schnittstellen aufgebaut. So lassen sich Erweiterungen problemlos durchführen, ohne Veränderungen am Kern der Software. Um etwaige Entwicklungen an Prozessoren abzufangen, wurde der Programmiercode so umgesetzt, dass er auch auf zukünftige Prozessorgenerationen übertragbar ist. Anwender können über digitale oder analoge Eingänge oder eine Bus-Schnittstelle entscheiden, wann der Motor dreht und Leistung abgibt, nämlich dann wenn es die Maschine, in der der Motor eingebaut ist, erfordert. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Drive Assistant 5

BG-Motoren mit integrierter Elektronik werden als intelligent bezeichnet, weil sie selbstständig auf Befehle reagieren, Fehlerzustände erkennen und Informationen über ihren Zustand liefern. Jedoch muss diese Intelligenz gesteuert werden, damit der Motor diese Aufgaben genauso ausführt. Ist das einmal nicht der Fall, dient eine Computerschnittstelle der Motoren zur Fehleranalyse und Steuerung. Für diese Inbetriebnahme- und Servicefunktionen wird ein Computerprogramm benötigt, das mit dem Motor kommuniziert. Bei Dunkermotoren stehen hierfür die Programme Drive Assistant und SI Konfigurator zur Verfügung. Mit dem SI Konfigurator können SI-Motoren einfach und intuitiv eingestellt werden, z.B. Festdrehzahlen oder Beschleunigungsrampen. Von Drive Assistant gibt es bisher mehrere Versionen: Mit Version 2.7 können CANopen (CI)-Motoren komfortabel eingestellt und analysiert werden. Mit Version 3.3 werden parametrierbare (PI) Motoren so eingestellt, dass sie danach ohne übergeordnete Steuerung positionieren, Drehzahl regeln oder über Stromregelung betrieben werden können. Darüber hinaus gibt es für BG-95-dPro-CO-Motoren und einige CI-Motoren den Drive Assistant 2.16 mit Tuning-, Analyse- und Python-Script-Funktion. Warum aber kann nicht ein einziges Programm alle Motoren einstellen und analysieren? Das hängt u. a. mit den unterschiedlichen Elektroniken der heutigen Motoren zusammen. Mit der Motor Control Platform wird dieses Problem beseitigt. Die in den unterschiedlichen Motoren eingesetzten Prozessoren und die Firmware funktionieren im Kern identisch. Deshalb wird zukünftig auch nur noch ein Tool für Inbetriebnahme und Service benötigt. Für alle MCP-Motoren wurde eine neue Version des Drive Assistant entwickelt: Drive Assistant 5. Diese Version kann für alle neuen Motoren eingesetzt werden, egal ob für den einfachen dMove oder den dPro, der für anspruchsvolle Aufgaben entwickelt wurde. Kunden können damit sowohl Motoren mit Busschnittstelle komfortabel einrichten (z.B. CANopen, Profinet) als auch Stand-alone-Motoren (ähnlich wie die heutigen SI-, PI- und MI-Motoren). Im Stand-alone-Betrieb werden diese einmalig eingerichtet und reagieren danach selbstständig auf digitale und analoge Eingangssignale und geben über digitale Ausgänge Informationen zum Betrieb und bei Störungen aus. Die Installationszeit wurde stark reduziert. Zudem ist die Dauer der Datenübertragung für die Parametrierung kürzer. Das liegt hauptsächlich an den bereits im Motor integrierten Positionier-, Drehzahl- und Strommodulen. Somit müssen nur wenige Informationen übertragen werden. Auch das Design der neuen Softwareversion wurde neu gestaltet. Wo sinnvoll, wurde eine grafische Ansicht ergänzt. Fenster können je nach Bedarf ein- und ausgeblendet werden, damit nur die Informationen angezeigt, die auch tatsächlich gerade benötigt werden. Damit die Bedienung auch intuitiv gelingt werden an entsprechenden Feldern Zusatzinformationen eingeblendet. Die Software wurde modular aufgebaut, sodass Erweiterungen jederzeit möglich sind. So können Funktionen wie Predictive Maintenance, Datenanalyse oder Auto-Tuning jederzeit in den Drive Assistant eingebunden werden.

Flexible Software

Dunkermotoren hat im Zuge der Umstellung auf die neue Plattform besonderen Wert auf Flexibilität gelegt. Sie ermöglicht, dass Motoren völlig unterschiedlich programmiert und jederzeit auf neue Bedürfnisse angepasst werden können. Ein angenehmer Nebeneffekt sind geringere Lagerhaltungskosten. Servicetechniker müssen weniger Material bereithalten, weil die Motoren keine starre Funktionszuordnung haben, sondern erst bei der Inbetriebnahme eine Funktion zugewiesen bekommen. Ein Motor kann für unterschiedliche Anwendungen eingestellt werden. Die Flexibilität beruht zum einen auf der modular aufgebauten Firmware, die Erweiterungen problemlos zulässt. Zum anderen wurden zwei neue Features eingeführt: Quickstart Plus und die freie Programmierung von MotionApps. Damit können einfache Anpassungen der Parameter bis hin zu autonom ablaufenden Programmen mit SPS-Funktionen umgesetzt werden.