Programmierbares HMI für zentrale Kühlschmierstoff-Aufbereitungsanlage

Vier gewinnt mit Codesys

Um die zuverlässige Schmierung von CNC-Maschinen sicherzustellen, wurde beim Automobilzulieferer Ovalo eine zentrale Kühlschmierstoffanlage installiert. Während ein Codesys-programmierbares HMI die Anlage steuert und den Prozess visualisiert, binden modulare I/O-Systeme mit Ethernet-Mulitprotokoll-Gateways Aktoren und Sensoren über Profinet an. Aufgrund der Schnittstellenvielfalt beider Geräte lässt sich die Zahl der im Lager vorzuhaltenden Gerätevarianten reduzieren.

CNC-Maschinen, Fräsen, Bearbeitungszentren und alle Arten von Werkzeugmaschinen zur Metallbearbeitung müssen permanent geschmiert werden. Die Maschinen sprühen dazu flüssige Kühlschmierstoffe während der Bearbeitung auf die Werkstücke und Werkzeuge. Die Schmierstoffe transportieren Wärme ab, verringern die Reibung und sorgen bei Zerspanungsprozessen für einen Abtransport der Metallspäne. Ohne sie leiden Werkstückqualität, Präzision sowie die Standzeit der Werkzeuge. Üblicherweise hat jede Maschine eine eigene Versorgung mit Schmierstoff, das dort als Konzentrat eingefüllt und mit Wasser verdünnt im Prozess verwendet wird. Wichtig für die gleich bleibende Güte des Werkstücks sind die korrekte Konzentration und Temperatur, aber auch eine möglichst geringe Verunreinigung durch Schwebstoffe und Metallspäne. Da das Kühlmittel durch Verdunstung und Anhaften an den Bauteilen verbraucht wird, muss es mit Wasser und Kühlschmierstoff-Konzentrat aufgefüllt werden. Üblicherweise machen das die Mitarbeiter in den metallverarbeitenden Betrieben. Sie kontrollieren regelmäßig die Qualität und den Füllstand. Eine Aufgabe, die unter Zeitdruck manchmal vernachlässigt wird, was wiederum teuer werden kann, wenn bereits Ausschuss produziert wurde. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Automatisierte Aufbereitung

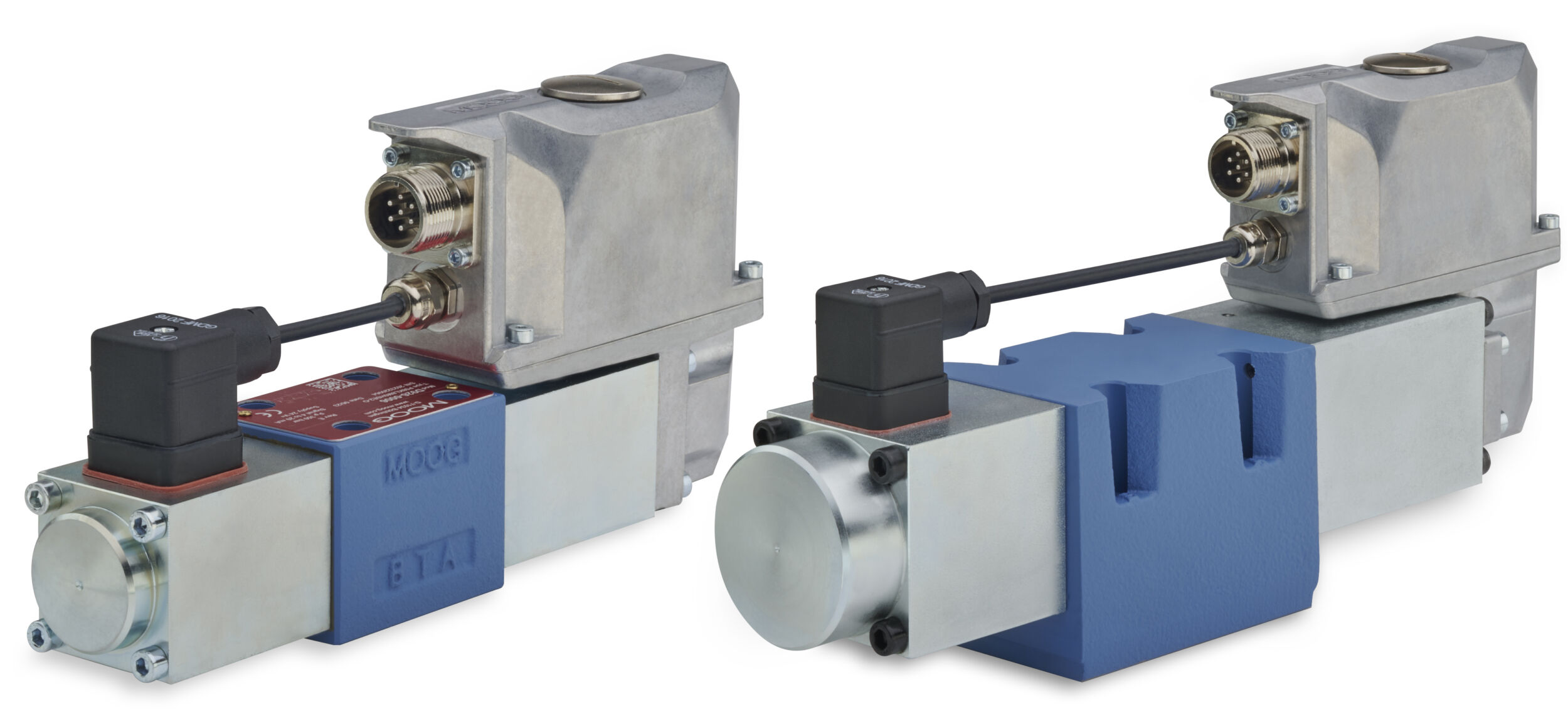

Um dieses Problem zu umgehen, entwickelte der Systemintegrator RobMation aus Baesweiler bei Aachen, eine zentrale Anlage zur Aufbereitung von Kühlschmierstoffen. Sensoren ermitteln darin Konzentration, Reinheit, Füllstand und Temperatur. Eine Steuerung stellt anhand dieser Daten dessen Qualität durch Ab- und Zupumpen an den Werkzeugmaschinen sicher. Verbrauchtes Schmiermittel wird aus den Maschinen in die zentrale Aufbereitung geleitet. In der Aufbereitungsanlage werden dann Konzentrat und Wasser zur Aufbereitung zugepumpt. Wärmetauscher regeln die Temperatur. Eine zentrale Aufbereitungsanlage kann vier angeschlossene Werkzeugmaschinen gleichzeitig bedienen.

Autarke, vielseitige HMI-Steuerung

Um die Zentralschmieranlage unabhängig von den angeschlossenen Werkzeugmaschinen betreiben zu können, war eine eigene Steuerung erforderlich. Der Integrator suchte nach einer autarken, flexibel einsetzbaren Steuerung mit integrierter Visualisierung. Diese sollte an der Zentralschmieranlage angebracht werden, um sie zu steuern und Statistiken sowie Verlaufshistogramme für den Kühlschmierstoffverbrauch und -zustand aller vier angeschlossenen Maschinen anzuzeigen. Die Wahl fiel auf das HMI TX513 von Turck. Es bietet eine Codesys3-Steuerung sowie einige Ethernet- und serielle Schnittstellen: In Profinet- und Ethernet-IP-Netzen können die Geräte als Master genutzt werden, in Modbus-TCP- oder Modbus-RTU-Netzen auch als Master oder Slave (bzw. Client oder Server). Das HMI kommuniziert über Profinet mit den Gateways des Turck-I/O-Systems BL20, die sich jeweils in einer Schaltbox an jeder der vier CNC-Maschinen befinden. An den lokalen Gateways sind die Sensoren und Aktoren angeschlossen, die den Zustand des Kühlschmierstoffs in den CNC-Maschinen erfassen und regeln.