Die Vorteile der Digitalisierung von Produkt- und Produktionsprozessen liegen etwa in einer Verbesserung der Produktion sowie in der Entwicklung smarter Produkte oder auch neuen Geschäftsmodellen. Im Zentrum der industriellen Vernetzung steht der digitale Zwilling. Als digitales Abbild der physikalischen Maschine ist er das Bindeglied zwischen realer und virtueller Welt. Durch Sensoren wird der digitale Zwilling kontinuierlich mit Echtzeitdaten gespeist. Dort gespeichert und ausgewertet, geben sie jederzeit Auskunft über den aktuellen Betriebszustand der Maschinen im Feld.

Effektivität bewerten

Um die Produktion insgesamt zu bewerten und gegebenenfalls zu verbessern, stehen folgende Fragestellungen im Vordergrund:

Ist meine Anlage ausgelastet oder liegen viele nicht geplante Stillstände vor?

Verhält sich meine Anlage wie gewünscht oder erbringt sie mangelnde Leistung? Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Ist die Qualität meines Produktes hinreichend oder wird viel nachgearbeitet?

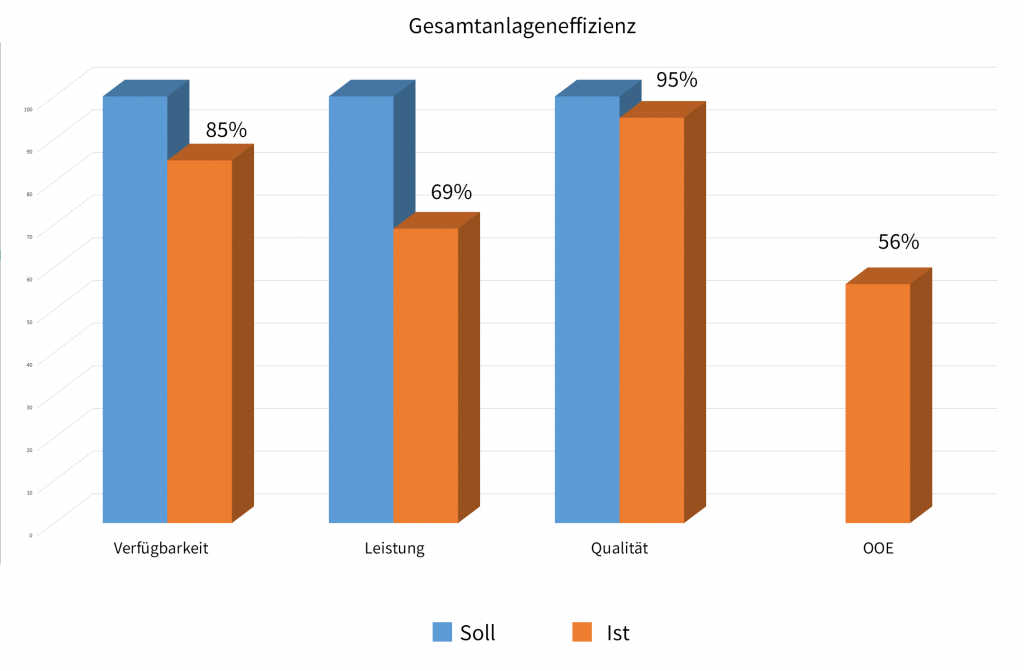

Ein Maß für die Wertschöpfung einer Anlage ist die sogenannte Gesamtanlageneffizienz (engl.: Overall Equipment Efficiency, OEE). Diese Kennzahl errechnet sich nach allgemein gültiger Definition aus der Verfügbarkeit der Anlage, dem Leistungs- und dem Qualitätsgrad, die wiederum aus einzelnen Parametern zusammengesetzt werden. Die OEE gibt beispielsweise Auskunft über auftretende Produktionsverluste. Grundlage der Kennzahl bilden die im digitalen Zwilling gesammelten Daten, aus deren Analyse und Bewertung sich automatisch Maßnahmen zur Optimierung ableiten lassen. Der digitale Zwilling spiegelt so neben dem Zustand der Anlage auch deren Effektivität wider.

In der Regel sind die wöchentlichen Planbelegungszeiten einer Anlage bekannt. Störungen und die Zeiten zur Behebung reduzieren die effektive Verfügbarkeit der Anlage. Das Verhältnis aus effektiver Belegungszeit und der geplanten Belegungszeit zeigen die reale Verfügbarkeit der Anlage. Auch können Leistungsfaktor und Qualitätsfaktor aus unternehmenseigenen und branchenspezifischen Kennzahlen berechnet werden. Der Leistungsfaktor reduziert sich beispielsweise durch Reinigungs- oder Rüstarbeiten, der Qualitätsfaktor durch fehlerhafte Produkte.

Plattformbasiert entscheiden

Industrial Internet of Things (IIoT)-Plattformen ermöglichen die Verarbeitung und Analyse der Betriebsdaten, bieten Mechanismen zur Modellierung digitaler Zwillinge und halten Services zur Berechnung von Kennzahlen, wie beispielsweise Nutzungs- oder Störungszeiten, bereit. Durch die stetige Verfügbarkeit der Betriebsdaten lassen sich die Kennzahlen für Reports oder das Dashboard eines digitalen Zwillings online – mit geringer Zeitverzögerung – berechnen. Erlaubt die Software-Plattform zusätzlich das Einstellen von Normbereichen, kann sie bei Über- bzw. Unterschreitung des Normbereichs automatisch vordefinierte Maßnahmen durchführen.

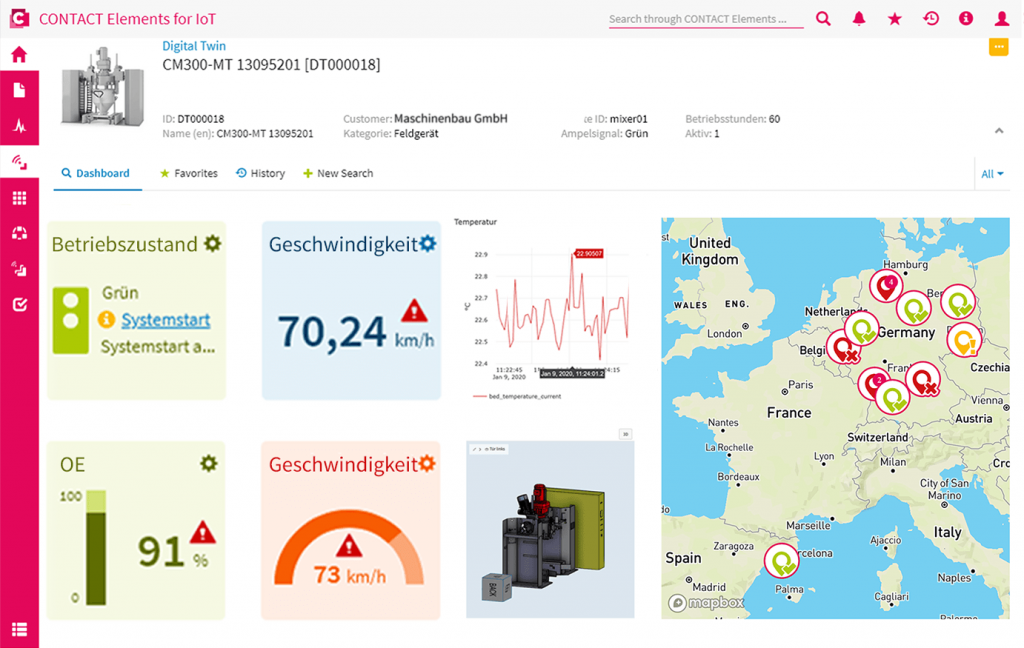

Der digitale Zwilling stellt die Betriebszustände auf einem Dashboard dar, beispielsweise über ein aussagekräftiges Ampelprinzip: Bei Unterschreitung eines definierten Soll-Bereichs der Anlage wird das Warnsignal ‘gelb‘ angezeigt. Ein definierter Workflow startet daraufhin automatisch, informiert einen ausgewählten Personenkreis und fordert zum Handeln auf. Ist der optimale OEE-Wert wieder erreicht – springt die Ampel auf ‘grün‘.

Ist der OEE für eine Anlage oder Produktionslinie als Idealwert festgelegt, bietet der Digitale Zwilling verschiedene Möglichkeiten, die Gesamteffizienz mehrerer Anlagen oder Produktionslinien miteinander zu vergleichen. Qualitäts- oder Performanceunterschiede sind schnell ersichtlich, signifikante Unterschiede anhand der historischen Prozess- und Zustandsdaten leicht zu untersuchen. Das erhöht die Effizienz standortübergreifend, schafft Transparenz und fördert unternehmensweite Kollaboration.

Aus der Praxis

Ein Maschinenbauer vernetzt seine Mischmaschinen und ermöglicht seinen Kunden Einblicke in die eigene Produktion. Die zentrale Schaltstelle der Softwarelösung ist der digitale Zwilling. Dort laufen die Betriebs- und Zustandsdaten, die von der Maschinensteuerung über ein IoT-Gateway und IoT-Protokolle zur Verfügung gestellt werden, zusammen. Die Kunden und Betreiber einer Maschine haben über ein Kundenportal Zugriff auf ihre eigenen digitalen Zwillinge und somit auch auf ihre Betriebsdaten, die sie auswerten können. Störungen werden protokolliert, damit die Betreiber den genauen Störungszeitpunkt und die Dauer nachverfolgen können. Das ist wichtig, wenn das Ergebnis einer Mischung Mängel aufweist oder einfach nicht den erforderlichen Qualitätsnormen entspricht. Mit diesen Daten lassen sich Kennzahlen berechnen und in der Folge können dadurch Produkte verbessert werden. Ebenso wird die aktive Betriebszeit des Mischers erfasst – diese kann auf einzelne Komponenten heruntergebrochen werden und Aufschlüsse über den Verschleiß einzelner Bauteile geben. Es können automatisch Maßnahmen eingeleitet werden, auffällige oder defekte Bauteile auszutauschen, damit sich die gesamte Produktivität der Mischmaschinen nicht verschlechtert.

Da die Betriebsdaten online erfasst werden, geschieht die Berechnung der Kennzahlen quasi live und kann von den Verantwortlichen direkt bewertet werden. Durch automatische Analysen können darüber hinaus Maßnahmen zur Verbesserung der Anlageneffizienz eingeleitet werden. Die Kennzahlen sowie die Gesamtanlageneffizienz werden auf einem Dashboard angezeigt und können regelhaft für Unternehmensberichte und Reports ausgeleitet werden.