Simulation von Steuerungsprogrammen für den Maschinenbau

98 Prozent

digital und vorab

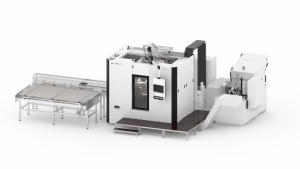

Durchlaufzeiten verkürzen, Abläufe und Prozesse simulieren sowie frühzeitig Konzepte und deren Verifikation bewerten zu können – das sind Anforderungen, denen sich Maschinenbauer stellen müssen, um zukunftsfähig aufgestellt zu sein. Sema als Anbieter von Serien- und Sondermaschinen hat an dieser Stelle auf eine Kombination aus Simulationssoftware und externer Rechner-Hardware gesetzt – mit Erfolg.

Anfang 2017 beschloss der österreichischen Maschinenbauer Sema, seinen Entwicklungs- und Konstruktionsprozess weiter zu verbessern. Das Unternehmen fertigt Serien- und Sondermaschinen ausschließlich auf Bestellung. Dazu gehört selbstverständlich auch die termingerechte und qualitativ hochwertige Fertigstellung der jeweiligen Maschinen. „Damit eine entwickelte Maschine allen Anforderungen und Bedürfnissen gerecht wird, ist eine vorangehende Simulation von Abläufen und Sequenzen sehr hilfreich“, erklärt Adolf Schacherleitner, Geschäftsführer und Eigentümer von Sema. „Diese Simulation war bisher parallel zur Konstruktions- bzw. Entwicklungsphase einer Maschine nicht umsetzbar. Mit dem Einsatz der Simulations-Software IndustrialPhysics können wir jetzt hingegen schon frühzeitig Aussagen zu Konzepten bzw. Konzeptverifikationen treffen.“ Auf der Suche nach dem geeigneten Tool hatte der Maschinenbauer ein Lastenheft erstellt, das alle Anforderungen an die Lösung zusammenfasst: Durchlaufzeitverkürzung für Aufträge sowie die Erstellung von komplexen, und voneinander abhängigen Abläufen, Ablaufoptimierung, Fehlererkennung und Taktzeitoptimierung, sowie eine deutliche Qualitätssteigerung. Auch sollte ein Simulations-Forecast (Life Cycle) auf Basis der Maschinendaten möglich sein. „Wir hatten zudem unsere bestehende IT-Infrastruktur im Blick. Die neue Lösung musste mit dem Sema-CAD-System Creo, der Model-Manager-Datenbank, der SPS Simatic S7 und der CNC-Steuerung Sinumerik 840Dsl sowie den Roboterschnittstellen von Kuka und ABB kompatibel sein“, sagt Johannes Weiermair. „Während eines Workshops bei unserem CAD-Softwarepartner Techsoft wurde uns Machineering empfohlen“, erinnert sich der technische Leiter und Prokurist des Maschinenbauers. „Bei Industrial-Physics war keine extra Datenschnittstelle notwendig, die Simulationsdaten werden direkt in die CAD-Datenbank integriert. Auch die Offenheit für zahlreiche Steuerungs- und Robotersimulationsschnittstellen sprach für sich. Außerdem liegt eine gemeinsame Entwicklungsvereinbarung bzgl. der Siemens-Steuerung 840Dsl vor“, führt Weiermair weiter aus. „Neben den rein technischen Aspekten haben uns zudem die direkte, schnelle und einfache Kommunikation sowie das große Potential und die Entwicklungsmöglichkeiten der Software überzeugt.“ Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Implementierung der Simulation

Nach der Entscheidung im Sommer 2017 erfolgte die Implementierung und Schulung im Hause Sema. „Nachdem es sich bei IndustrialPhysics um ein umfangreiches Tool handelt, war eine gewisse Einarbeitungszeit für den Einsatz im Unternehmen notwendig „, erinnert sich Weiermair. „Auf Herausforderungen und Verbesserungsvorschläge wurde seitens des Anbieters rasch reagiert.“ Nachdem eine neue Schnittstelle zur Siemens-Steuerung Sinumerik 840Dsl entwickelt werden musste, gab es eine enge Zusammenarbeit zwischen Sema und Machineering. Auch im Zuge der Lastenhefterstellung für die Anforderungen an die Simulationssoftware wurden zahlreiche Punkte und Neuerungen eingebracht und in den diversen Releases eingearbeitet.

Einsatz des digitalen Zwillings

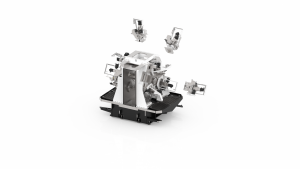

„Der Einsatz eines digitalen Zwillings mithilfe einer Simulation lohnt sich für uns wirklich“, so Weiermair. „Vor allem als Maschinenbauer mit vielen Varianten, unterschiedlichen Anlagentypen und kleinen Losgrößen.“ So haben sich die generellen Abläufe in der Konstruktion und Steuerungstechnik bei Sema grundlegend verändert. „Bisher wurde im ersten Schritt eine Maschine in 3D konstruiert, Kollisionskontrollen konfiguriert und das Projekt anschließend an die Elektrotechnik und Steuerungstechnik übergeben. Dort wurde teilweise vorab die Software offline vorbereitet und später die endgültige Maschinensoftware in Verbindung mit der Maschine erstellt“, erinnert sich Weiermair. Heute erstellt Sema bereits in der Konstruktionsphase einen digitalen Zwilling basierend auf den CAD-Daten. Der Unterschied zu einem herkömmlichen 3D-Modell besteht darin, dass alle Funktionen und Bewegungen der mechanischen Bauteile wie in der echten Maschine erfolgen und dass Sensoren und Aktoren funktionell aktiv sind. So kann der Maschinenbauer die Simulation des echten sequenziellen Ablaufs durch den digitalen Zwilling mit den tatsächlichen Geschwindigkeiten und Taktzeiten sowie den richtigen Abläufen und Abhängigkeiten durchführen. Im nächsten Schritt wird die echte Maschinensteuerung mit dem digitalen Zwilling verbunden. Damit steht eine zweite Simulationsmöglichkeit des Ablaufs mithilfe des digitalen Zwillings und der echten Software zur Verfügung. Abschließend schaltet Sema vom digitalen Zwilling auf die reale Anlage und retour. Neben der Software setzt das Unternehmen zudem die Field Box 1 von Machineering ein. Ohne diese Hardware wäre keine Anbindung an die verwendete Sinumerik-NC möglich, um die Leistungsfähigkeit der Simulation zu steigern. „Das ist für uns ein entscheidendes Kriterium“, betont Weiermair. „Bei der Implementierung waren lediglich die erforderlichen Variablen zu definieren und in die Field Box 1 zu übertragen, um damit arbeiten zu können.“ Geplant ist, IndustrialPhysics zukünftig auch für Service, Training und Schulung von Kunden an virtuellen Maschinen einzusetzen.

Projektbeispiele und Anwendung

Die Simulationssoftware wurde bei Sema erstmals für eine komplette Produktneuentwicklung in Konstruktion und Steuerungstechnik eingesetzt. Das Ergebnis nach Fertigstellung der Anlage war überraschend: 98 Prozent der Software für die reale Anlage wurden mithilfe des virtuellen Zwillings erstellt. Die Durchlaufzeit verkürzte sich so um zwei Monate. Im Zuge der virtuellen Inbetriebnahme wurde erkannt, dass die Rechenleistung der vorgesehenen Steuerung nicht ausreicht. Sie konnte also schon vorab getauscht werden. In einem weiteren Projekt bei Sema wurde mittlerweile eine Bearbeitungsanlage mit vier Stationen mithilfe von Simulation für die Steuerungstechnik konstruiert.