Standards und Best Practices

Im Jahr 2010 führte der IT-Dienstleister an den Produktionsstandorten Mainz und Hallein neben dem MES auch das eigene Best Practice Fill+Pack ein, womit sich Abfüll- und Verpackungsprozesse abbilden und verbessern lassen. Die MES-Lösung wurde eng an die ERP-Ebene angebunden. Das MES kommuniziert unterlagert mit den Abfülllinien, Aggregaten und manuellen Fertigungsplätzen. Dort werden auch die Zeitscheiben ausgewertet. Diese erlauben es zuzuordnen, an welchem Aggregat eine Störung aufgetreten ist und mit welchen Folgestörungen zu rechnen ist. Über das von IGZ umgesetzte Order Cockpit sieht der Werksleiter laufende Aufträge, kann sie chronologisch sortieren, Soll- und Ist-Werte des Durchsatzes kontrollieren sowie Betriebs-, Rüst- und Störungszustände einsehen. Er kann am Leitstand sämtliche Informationen aggregiert und detailliert abrufen, die für die Produktion wichtig sind.

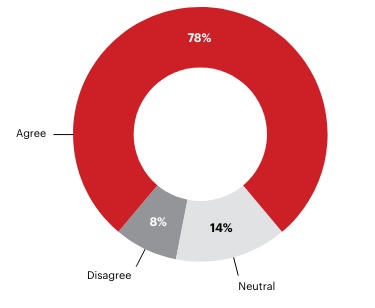

Steigerung OEE um 18 Prozent

Neben dem Bedienen und Beobachten der Prozesse legt der Produzent wert darauf, Kennzahlen zur Gesamtanlageneffektivität (OEE) ermitteln zu können. Sie sollen zeigen, wie produktiv eine Abfülllinie läuft, dargestellt über mehrere Monate und selektierbar nach Plan- und Ist-OEE. IGZ arbeitet hier nach dem Weihenstephaner Standard, der ein in alle Maschinen zur Lebensmittelherstellung und -verpackung implementierbares Kommunikationsprotokoll und Methoden für die OEE-Ermittlung definiert. Die Mainzer interessieren sich bei der Abfüllung insbesondere auch für die Rüstzeiten. „Wegen der Vielzahl verschiedener Artikel müssen wir die Linien häufig umrüsten, das heißt andere Flaschen, andere Etiketten et cetera einsteuern“, berichtet Gneist. Dies nimmt zum Teil viel Zeit in Anspruch. „In SAP MII Fill+Pack können wir die einzelnen Rüstvorgänge übersichtlich visualisieren und dadurch deutlich besser planen. Wir sparen uns dadurch schlichtweg Zeit. Natürlich sind diese Abläufe auch von der Disposition abhängig. Deshalb planen wir in SAP MII weitere Optimierungen zur Auftragsfeinsteuerung.“ Das Resultat nach den ersten drei Jahren: Die Rüstzeiten sanken um bis zu 35 Prozent, was einem 18 Prozent höherem OEE entspricht. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Rezepturen per MES steuern

Nach der Abfüllung ging das MES-Projekt im Jahr 2013 in die zweite Stufe und SAP MII wurde für die Batchproduktion aufgesetzt. So kommuniziert im Werk Mainz das bestehende Prozessleitsystem mit dem ERP-System und steuert auch die Tanklager automatisiert – ein stabiles Verfahren, das beibehalten wird. Anders in Hallein, wo bisher mehr manuell und mit Herstellanweisungen sowie Produktionsaufträgen in Papierform gearbeitet wurde. „Am Standort Hallein setzen wir zusätzlich das IGZ Best Practice Electronic Work Instruction ein, um Herstell- und Prozessanweisungen an den Arbeitsplätzen zu visualisieren“, schildert Gneist. In der Produktion wird mit SAP PP/PI gearbeitet, einem Produktionsplanungstool für die chargenorientierte Prozessfertigung. Stücklisten zu den Fertigungsaufträgen und Herstellanweisungen lagen bislang häufig nur in Papierform vor. Die Rezeptur- und Herstellvorgaben sollten künftig zentral in der MES-Lösung abgebildet werden. Der IT-Dienstleister wurde damit beauftragt, das gesamte Know-how zur Rezeptursteuerung in SAP MII zu hinterlegen. Damit wurde erreicht, dass die Beschäftigten vom System rezepturbasiert und anhand verriegelter Prozesse durch die Herstellschritte geleitet werden. Das Best Practice EWI ist ein integrativer Baustein für die Produktionsanbindung mittels SAP MES. Über elektronische Arbeitsanweisungen lassen sich Daten von der Prozessfertigung bis hin zur Anzeige von Gefahrstoffhinweisen und Symbolen aus SAP EH&S (Environment, Health and Safety) darstellen, bearbeiten und rückmelden. Das reduziert das manuelle Belegaufkommen und schafft hohe Prozesssicherheit. Der vollständige Herstellprozess ist nun im System dokumentiert. Im SAP MII-Dialog sieht der Anlagenbediener die Gefahrstoff- und Sicherheitshinweise zum jeweiligen Rezept- und Dosierschritt aus SAP EH&S. Qualitätsrelevante Prozessdaten wie Dichte- oder Refraktionsmessungen können auf Werksebene bearbeitet werden. Der Produktionsprozess wird qualitativ überwacht und dokumentiert. Zudem können Aufträge im MES autark bearbeitet werden.

Komplette Lagerabwicklung

Im vorerst letzten Projektschritt wurde von Werner & Mertz mit Unterstützung von IGZ im Jahr 2016 das vorgeschaltete Materiallager über SAP EWM an SAP MII und die Produktion angebunden. Damit war die Grundlage für eine gebindegenaue Chargenverwaltung geschaffen. Die Logistikfachkräfte des Chemieunternehmens – zuständig für die Zuführung der gesamten Rohstoffe in die Produktion – nutzen nun eine Systemführung für ihre Lageraufgaben, die ihnen einen genauen Überblick über die betroffenen Lagerplätze verschafft. SAP EWM wird über das Vormateriallager hinaus künftig auch zur Verwaltung der Fertigwaren eingesetzt. Die derzeit eingesetzte Lagerverwaltungssoftware wird abgelöst und das neue Verfahren wird aktuell nach SAP EWM/MFS migriert. Auch seine Transportlogistik integriert Werner & Mertz in die SAP-Prozesslandschaft, wofür das Modul Transportation Management (SAP TM) zum Einsatz kommt. „Die Supply Chain, die wir mit SAP aufbauen, wird immer vollständiger“, freut sich Gneist. „Wir werden hier weiter eng mit IGZ zusammenarbeiten, die sich langjährig als verlässlicher Partner erwiesen hat. Mit SAP MII und den IGZ Best Practices verfügen wir über ein hervorragendes Werkzeug für kontinuierliche Verbesserungen und genaue Produktionsdokumentation. Das gesamte bisher implementierte System läuft störungsfrei und ist von allen Usern gut angenommen worden.“