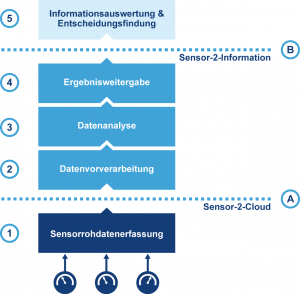

Sensor-to-Information

Sensorintelligenz vor Ort

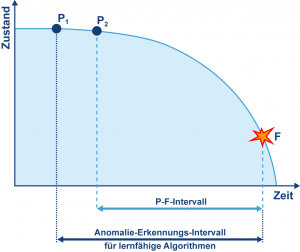

Bei Predictive Maintenance werden mit datenbasierten Prognosemethoden Servicearbeiten an einer Maschine relativ präzise geplant, um ungeplanten Anlagenstillstand vorzubeugen. Diese Lösungen arbeiten meist cloudbasiert, werden aber immer häufiger von Edge-Computern im Werk vor Ort unterstützt.

Zahlreiche Angebote

Relativ neu sind Predictive-Maintenance-Lösungen auf Grundlage aktueller Zustandsdaten, die laufend gemessen und mit Hilfe entsprechender Software ausgewertet werden. Daraus sind zahlreiche ‚Predictive Maintenance-as-a-Service‘- Angebote oder ähnliche Services für Maschinenbauer und -betreiber entstanden. Die dabei in der Cloud laufende Software ist recht anspruchsvoll. Sie reicht von regelbasierten Expertensystemen über statistisches Lernen (z.B. stochastische Modelle mit Wahrscheinlichkeiten, wie das Hidden Markow Model, Supervised oder Unsupervised Machine Learning) bis hin zum Deep Learning mit neuronalen Netzen. Die Anwender müssen sich mit der Implementierung derartiger mathematischer Methoden nicht auskennen, das übernimmt der Cloud-Betreiber. Vom Anwender wird lediglich erwartet, dass er laufend Rohdaten aus der Steuerung und vor allem durch zusätzlich installierte Sensoren in die Cloud schickt und dass er für die Nutzung der Cloud-Dienste regelmäßig zahlt. Neben der Cloud etabliert sich allerdings auch noch die Edge als Umgebung für automatische Datenanalysen: Die Algorithmen laufen dann nicht irgendwo in der Cloud, sondern auf einer Hardware vor Ort. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Senor-toCloud-Konzepte

Die wohl meisten industriellen PM-Anwendungen nutzen Sensor-to-Cloud-Konzepte aus der IoT-Welt. Dabei werden Sensorrohdaten an eine Cloud-Serviceplattform im Internet übertragen, um dort mit Hilfe intelligenter Algorithmen bzw. künstlicher Intelligenz werthaltige Informationen zu gewinnen. Dabei entstehen jedoch auch Nachteile:

- • Datenmengen- und Bandbreitenproblematik: Durch die unterschiedlichen Sensoren fallen große Datenmengen an – aus einer Sekunde Mikrofondaten eines Antriebselements entstehen bei einer Abtastrate von 14,4kHz insgesamt 14.400 Datenpunkte, die in die Cloud müssen. Dies erfordert eine breitbandige Internetanbindung. Bei einem in der Fläche nach wir vor sehr lückenhaften Mobilfunknetz ist nachvollziehbar, warum verschiedene Interessengruppen auf 5G warten.

- • Verfügbarkeit von Cloud und Kommunikationsverbindung: Weder die Cloud, noch die Kommunikationsverbindung zwischen Sensor und Cloud, besitzen eine 100%-Verfügbarkeit. Insofern werden nicht alle Sensordaten in der Cloud ankommen. Zufällig auftretende Messwerte, die auf ein Lebensdauer-relevantes Ereignis schließen lassen (z.B. Spannungsspitzen, die Kondensatoren beschädigen), sollten für die Auswertung aber nicht verloren gehen. Ansonsten lassen sich bevorstehende Maschinen- bzw. Anlagenstillstände weniger sicher vorhersagen.

- • Cloud-Provider-Abhängigkeit: Da sich die Serviceschnittstellen und Algorithmenimplementierung einzelner Anbieter zum Teil erheblich voneinander unterscheiden, entsteht durch die Anbindung der Sensoren einer Maschine oder Anlage eine große Abhängigkeit vom jeweiligen Cloud-Serviceprovider. Wird eine PM-Anwendung erfolgreich in der Praxis genutzt, ist ein späterer Wechsel zu einem anderen Provider nur noch mit sehr großem Aufwand möglich. Des Weiteren existieren keine Verfügbarkeitsgarantien für einzelne Services. Über einen Maschinenlebenszyklus von beispielsweise 15 Jahren sind auch hier Abhängigkeitsprobleme zu erwarten.