Anlagenüberwachung in der Schüttgutförderung

Der digitale Knoten platzt

Viele Maschinenbauer fragen sich, was sie im Zeitalter der Digitalisierung und Industrie 4.0 tun müssen, um dem Wettbewerb voraus zu sein. Welche konkreten Kundenanforderungen werden sich ergeben, bzw. sind jetzt schon vorhanden? Dieser Beitrag soll Maschinenbauern einige konkrete Handlungsempfehlungen an die Hand geben, basierend auf typischen aktuellen Kundenwünschen.

Während das betriebsbegleitende Condition Monitoring von Maschinen und Anlagen bereits seit längerer Zeit etabliert ist, ergibt sich ein wesentlicher neuer Kundennutzen durch Anwendung vorausschauender Instandhaltung, oder Predictive Maintenance. Beim Condition Monitoring wird der Anlagenzustand mit herkömmlichen Methoden überwacht. Beim Überschreiten vorher festgelegter Grenzwerte können Alarme erzeugt und so zum Beispiel das Bedienpersonal vor Ort über ein aufgetretenes Problem informiert werden. Die Anlage muss dann zur Fehlersuche und für eventuell erforderliche Reparaturarbeiten heruntergefahren werden. Dieses Vorgehen erzeugt zeitlich nur schwer planbare Stillstandszeiten, die für den Betreiber kaum kalkulierbare Kosten verursachen. Mit dem modernen Ansatz Predictive Maintenance hingegen werden diese Probleme eliminiert. Hier kommen intelligente Algorithmen zum Einsatz, die aus der kombinierten Analyse vieler verschiedener Betriebsparameter eine Prognose über den voraussichtlichen Ausfallzeitpunkt einzelner Anlagenkomponenten liefern. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Komplettlösungen schaffen

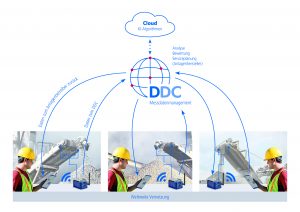

Zur effizienten Nutzung moderner Condition-Monitoring- oder Predictive-Maintenance-Systeme müssen die verschiedenen Datenquellen sowohl untereinander vernetzt, als auch an die Cloud angebunden werden. Eine effiziente Analyse kann nur erfolgen, wenn alle Betriebsparameter zentral zusammengeführt, gesammelt und ausgewertet werden. Der Endkunde/Anlagenbetreiber möchte seine Monitoring-Anwendung typischerweise nicht mehr selbst im Detail planen und die Einzelkomponenten wie Sensorik, Messwerterfassungsgeräte, Messdatenmanagement und Software zur Visualisierung und Analyse in Eigenregie zusammenstellen. Stattdessen sucht er nach einer Komplettlösung, in der er alle Komponenten inklusive Installation und Inbetriebnahme aus einer Hand erhält.

Everything-as-a-Service immer wichtiger

Über die Vorteile einer Komplettlösung hinaus kann der Kundennutzen sogar noch weiter gesteigert werden, wenn der Anlagenbetreiber sich nicht einmal mehr um die Beauftragung, Planung und Durchführung von Wartungs- oder Reparaturmaßnahmen kümmern muss, sondern diese Aufgaben ebenfalls in die Hände des Anlagenherstellers legt. In dieser höchsten Service-Ausbaustufe wird das Geschäftsmodell des Maschinenbauers erweitert. Er erzielt seine Gewinne nicht mehr nur aus dem Verkauf von Maschinen und Anlagen, sondern er generiert zusätzlich wiederkehrende Einkünfte durch die monatliche Bereitstellung garantierter Maschinenverfügbarkeit.