Die Wahl von Prozessstellgrößen wie Schnittgeschwindigkeit fordert Expertenwissen sowie kosten- und zeitintensive Einfahrprozesse. Ändern sich die Prozessbedingungen, beispielsweise aufgrund thermischer Einflüsse oder Werkzeugverschleiß, sollten die Prozessstellgrößen neu angepasst werden. Nur so kann weiterhin möglichst produktiv gearbeitet werden. Eine prozessparallele, autonome Adaption ist bisher nur vereinzelt in einfachen Fällen möglich, etwa beim Vorschub. Am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) in Hannover wird erforscht, wie Werkzeugmaschinen mit künstlicher Intelligenz lernen können, welche Parameter besonders geeignet sind und wie diese autonom an die aktuelle Prozesssituation anzupassen sind. Dafür werden sowohl Prozessinformationen aus Beschleunigungs- und Dehnungssensoren, wie auch eine prozessparallele Abtragssimulation zur Ermittlung der aktuellen Eingriffsbedingungen verwendet.

Prozessstellgrößen ermitteln

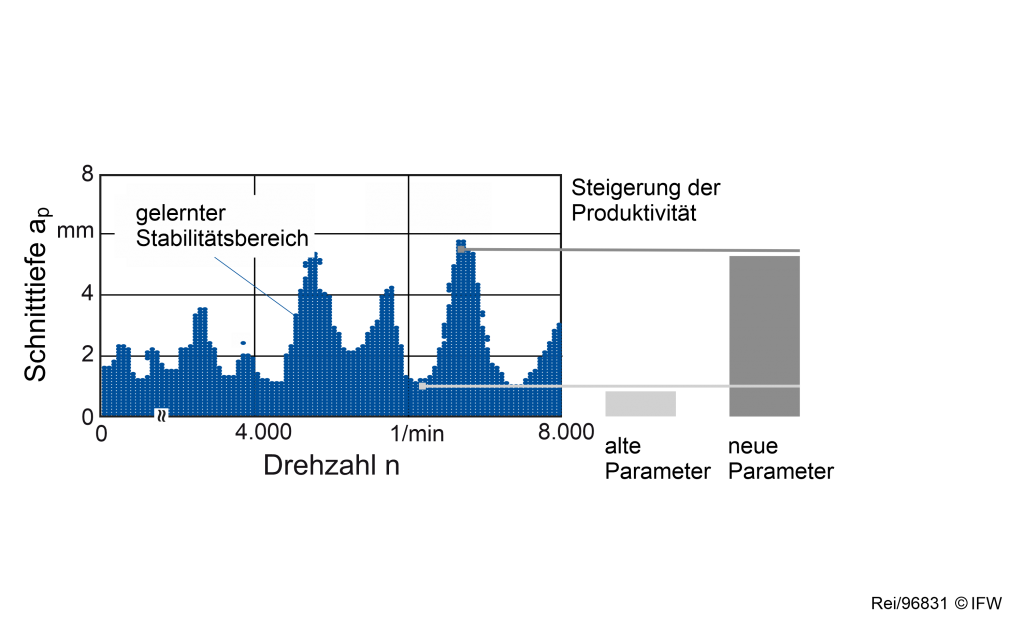

Eine der größten Herausforderungen in der Zerspanung sind unerwünschte, durch den Prozess verursachte sogenannten Ratterschwingungen. Diese führen zu einer verringerten Oberflächenqualität und können Werkzeug und Maschinenkomponenten schädigen. Das Auftreten von Ratterschwingungen ist insbesondere von der eingestellten Kombination aus Schnitttiefe und Spindeldrehzahl abhängig. Für die Wahl geeigneter Parameter, die gleichzeitig zu einer hohen Produktivität und Prozessstabilität führen, werden Stabilitätskarten eingesetzt. Diese werden zur graphischen Darstellung des Verhältnisses zwischen Drehzahl und maximal erreichbarer Grenzschnitttiefe verwendet. Die Erstellung von Stabilitätskarten erfordert zeit- und kostenintensive Experimente sowie ein hohes Maß an Expertenwissen. Zeitliche Veränderungen des Schwingungsverhaltens können bei diesen Verfahren bisher nicht berücksichtigt werden. Aufgrund dessen wird eine Methode benötigt, mit der geeignete Prozessstellgrößen einfach ermittelt und im Prozess autonom angepasst werden können. Der Einsatz von Machine Learning ermöglicht es, kontinuierlich aus der Erfahrung von vorangegangen Prozessen zu lernen. Damit können Stabilitätskarten stetig besser abgebildet und schließlich zur autonomen Wahl und Adaption der Prozessstellgrößen eingesetzt werden. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Sensordaten und Simulation

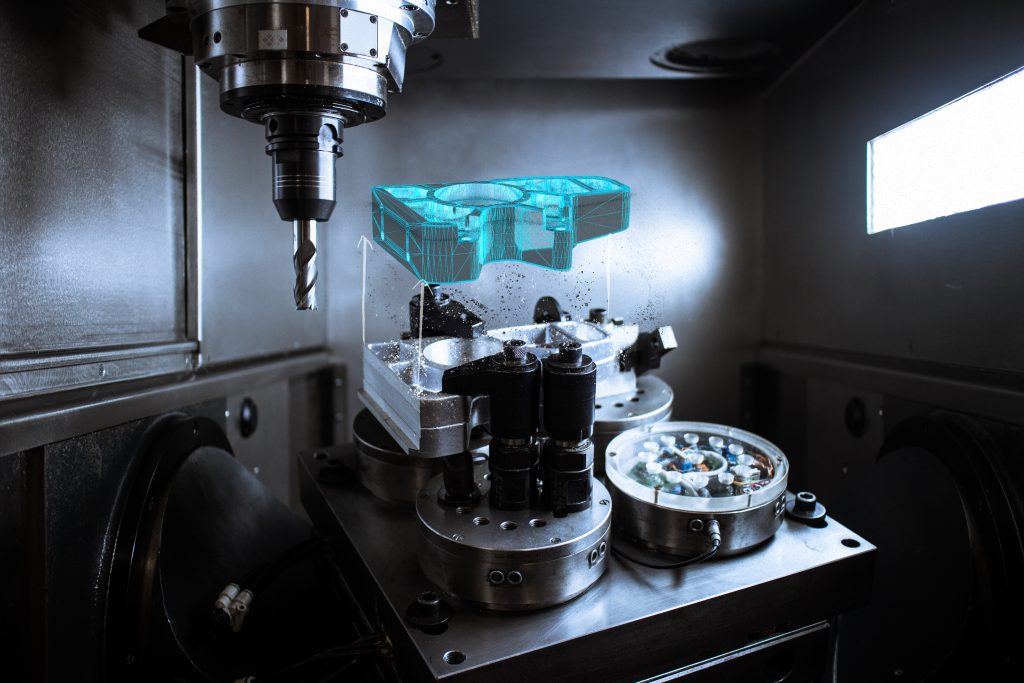

Damit die Algorithmen aus den Prozessen die Zusammenhänge zwischen Schnittparametern und Schwingungsverhalten erlernen, werden Informationen über die aktuellen Eingriffsbedingungen und über die dynamischen Eigenschaften der Maschine benötigt. Dafür wurde die am IFW entwickelte Abtragssimulation CutS mit der Maschinensteuerung verknüpft, sodass aktuelle Achspositionen aus der Maschinensteuerung direkt in die Simulation übertragen werden. Die Simulation dient so als eine Art Softsensor, der prozessparallel die aktuellen Eingriffsbedingungen bestimmt. Um unerwünschte Schwingungen zu erkennen, werden am Spindelschlitten applizierte Beschleunigungs- und Dehnungssensoren verwendet. Die Daten dieser Sensoren werden zusammen mit den berechneten Eingriffsbedingungen und den aktuellen Spindeldrehzahlen aus der Maschinensteuerung in einem Echtzeitsystem erfasst und ausgewertet. Durch die gemeinsame Datenerfassung können die Sensordaten zu jedem Zeitpunkt den tatsächlichen Eingriffsbedingungen zugeordnet werden.

Die Maschine lernt mit

Durch die Erfassung von Sensor- und Simulationsdaten erhält die Maschine laufend neue Informationen über die Zusammenhänge zwischen Prozessstellgrößen und Schwingungsverhalten. Die Sensor- und Steuerungsdaten werden mit bis zu 10kHz abgetastet, um auftretende Schwingungen möglichst schnell und präzise zu erfassen. Durch diese hohe Abtastrate entstehen sehr große Datenmengen. Diese Daten werden zunächst in einen Pufferspeicher geschrieben und anschließend außerhalb der Echtzeitumgebung in einer Datenbank lokal gespeichert. Sobald genügend Netzwerkkapazität vorhanden ist, werden die Daten auf einen Server weitergeleitet und gesichert. Die zentrale Speicherung eröffnet die Möglichkeit, Daten von mehreren Werkzeugmaschinen in einem gemeinsamen Speicher ablegen zu können. Die ML-Algorithmen können dadurch regelmäßig mit neuen Daten trainiert werden. Resultierend aus der fortlaufenden Datenanalyse können die Parametereinstellungen stetig verbessert werden. Veränderungen der Prozessbedingungen werden fortlaufend erkannt und die Parameter autonom angepasst.