Herausforderungen mit Farbbewertung bewältigen

Die Vielseitigen

Farbsensoren sind selbst bei schwierigen Oberflächeneigenschaften wahre Multitalente, wenn Objekte auf ihre Farbgebung hin überprüft werden müssen. Konkrete Praxisbeispiele vermitteln einen Eindruck von dem Einsatzspektrum der Sensoren, und zeigen, dass sich mit ihnen auch komplexe Probleme lösen lassen.

Zur Verbindung eines schwarzen Kunststoffteiles mit einer bereits lackierten Oberschale verwendet ein Automobilzulieferer einen transparenten Sekundenkleber, der automatisiert über einen Applikator an verschiedenste Positionen des Kunststoffteiles punktuell aufgetragen wird. Um eine zuverlässige Verbindung beider Bauteile sicherzustellen, soll ein Sensor überprüfen, ob der Sekundenkleber vom Applikator auch tatsächlich auf die betreffenden Bauteilstellen aufgetragen wurde.

Bewertung der Lichtfarbe

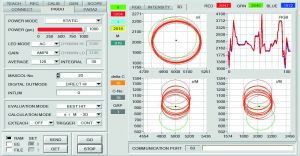

Eine schwierige Aufgabe, wie der Automobilzulieferer feststellen musste, denn mit konventioneller Sensorik lässt sich der transparente Kleber nicht erfassen. Erschwerend kommt hinzu, dass sich an der Spitze des Applikators ein Klebetropfen bilden kann, dessen Abstand zur Bauteiloberfläche variiert und daher u.U. der Auftragsfläche der Klebepunkte nahe kommt. Aus diesem Grund ist eine Sensorlösung mit einem kleinen und exakt definierten Abfragebereich gefragt. Gleichzeitig muss das Gerät über einen Arbeitsabstand verfügen, der ein problemloses Applizieren des Klebers auf das Bauteil ermöglicht. Für die Lösung wurde dem transparenten Sekundenkleber eine fluoreszierende Substanz beigemischt, um die Klebepunkte auf dem Kunststoffteil mit einem Farbsensor OF34 zu detektieren. Hierzu kommt ergänzend zum Farbsensor eine externe UV-Lichtquelle zum Einsatz, die aufgrund ihrer Intensität den Vorteil bietet, dem Sekundenkleber nur eine minimale Menge der fluoreszierenden Substanz beimischen zu müssen, um das Fügeverhalten des Klebers nicht zu beeinflussen. Die Lichtquelle regt die fluoreszierenden Anteile im Kleber zu einem charakteristischen blauen Leuchten an, auf das der Farbsensor mithilfe der zugehörigen Parametriersoftware geteacht wurde. Im Gegensatz zu einem Lumineszenstaster, der nur ein Leuchten von Pigmenten detektiert, bewertet der Farbsensor auch die zugehörige Lichtfarbe der fluoreszierenden Substanz, sodass eindeutig festgestellt werden kann, ob an den verschiedenen Punkten des entsprechenden Kunststoffteiles Sekundenkleber aufgetragen wurde oder nicht. Die spezielle Aufsatzoptik der UV-Lichtquelle stellt mit einem Arbeitsabstand von rund 20mm die punktgenaue Ausleuchtung der betreffenden Klebepositionen auf dem Werkstück sicher. Eine Fehldetektion durch einen eventuell auf der Applikatorspitze vorhandenen Klebetropfen ist daher ausgeschlossen.

Innenliegende Schweißnaht im Blick

Eine andere Herausforderung aus dem Automotive-Bereich, zeigt das folgende Praxisbeispiel: Ein Hersteller von medienführenden Rohren für die Automobilindustrie produziert spezifische Rohrbiegeteile aus zuvor geschweißten und geglühten Werkstücken. Während des Fertigungsprozesses, bei dem die Werkstücke zunächst gebogen und dann gepresst werden, muss die innenliegende Schweißnaht der Rohre eindeutig ausgerichtet sein. Sie darf sich somit während des Biegeprozesses keinesfalls im Biegeradius befinden, da insbesondere beim anschließenden Pressen Risse im Werkstück entstehen könnten. Zur eindeutigen Detektion und damit Ausrichtung der Schweißnaht zog der Zulieferer zunächst eine Magnet-Resonanz-Wirbelstromprüfung in Betracht. Dieses Verfahren erwies sich jedoch als zeitaufwendig. Außerdem wären ergänzende Anbauten an der Fertigungsanlage erforderlich gewesen, für die es in der Produktion schlichtweg keinen Platz gab. Da die sichere Erkennung der Schweißnaht innerhalb des beschriebenen Fertigungsprozesses einen besonders zeitkritischen Faktor darstellt, präferierte man stattdessen mit einer manuellen Rohrpositionierung in Kombination mit einer Alternative zur Wirbelstromprüfung für die Schweißnahterkennung ein vergleichsweise schnelleres und damit wirtschaftliches Verfahren.