Richtige Auslegung von Direktantriebe steigert Produktivität

Fräsen in großen Dimensionen

Beim Maschinenbauer DMG Mori steht XXL nicht nur für Größe, sondern bedeutet gleichzeitig hohe Präzision und Dynamik. Darauf sind zumindest die neuen Fünfachs-Fräsmaschinen der XXL-Baureihe ausgelegt, in der zahlreiche Direktantriebe für Produktivität sorgen. Um deren Leistungsfähigkeit voll auszuschöpfen, bekommen die Entwickler Unterstützung vom Mechatronic Support von Siemens.

Die XXL-Fräsmaschinen der DMU600-Baureihe von DMG Mori kommen in erster Linie in der Automobilindustrie, im Werkzeug- und Formenbau sowie in der Luft- und Raumfahrt zum Einsatz. Doch auch in der Energietechnik und im allgemeinen Maschinenbau passen die fünfachsigen Bearbeitungszentren, um Großteile herzustellen, deren Rohlinge bis zu 150t schwer sein dürfen. Dabei beweist insbesondere das Modell DMU600 Gantry linear, konzipiert als besonders stabiles Hoch-Gantry, dass sich Größe, Dynamik und Präzision nicht gegenseitig ausschließen. „Wir erreichen im Schruppmodus in Standardstahl ein Spanvolumen von bis zu 1.800cm3/min“, verdeutlicht Dr. Kai Gümperlein, Chefentwickler der Maschine und Leiter der Focus Factory XXL bei der Tochtergesellschaft Deckel Maho Pfronten. „Selbst in hartem Werkzeugstahl, wie ihn der Werkzeug- und Formenbau üblicherweise einsetzt, schaffen unsere Pilotmaschinen bis zu 1.000cm3/min.“ Doch die neue Maschine bietet nicht nur ein großes Spanvolumen, sondern ebenso gute Eigenschaften im dynamischen Schlichtbetrieb. Die Achsgeschwindigkeiten betragen 45m/min bei Beschleunigungen von 3m/s2. Die Positioniergenauigkeiten liegen unter 10µm. Gleichzeitig erreichen die Anwender eine sehr hohe Oberflächengüte der Bearbeitungsergebnisse. Dadurch werden nach Abschluss der spanenden Bearbeitung deutlich weniger Polierarbeiten notwendig, was Kunden Zeit und Geld spart, die Bearbeitungsergebnisse mit nahezu spiegelnden Oberflächen benötigen. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

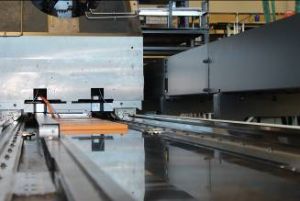

Dynamische Linearmotoren

Eine wichtige Variable für Dynamik und Produktivität der Maschine ist das Beschleunigungsvermögen, kurz genannt der Ruck, die weitere Ableitung der Beschleunigung nach der Zeit. Mit diesem Maschinenparameter wird die Anregung von mechanischen Schwingungen der Maschinenstruktur und daraus resultierende Fehler im Werkstück durch zu ruckartige Beschleunigungsvorgänge vermieden. Im Umkehrschluss bestimmt er maßgeblich, wie schnell kurze Bewegungen in verschiedene Achsrichtungen umgesetzt werden und ist daher für die Dynamik verantwortlich. Auch hier kann die neue Fräsmaschine besser Werten als übliche Konzepten liefern. Aufgrund der eingesetzten Linearmotoren erreicht die Maschine einen Ruck von bis zu 30m/sec3, was die Bearbeitungszeit im Vergleich zu Ritzel/Zahnstange-Lösungen deutlich verringert. Entscheidend dafür ist der Einsatz der Direktantriebstechnik in sämtlichen Linearachsen. Insgesamt sind 13 Siemens-Linearmotoren verbaut – acht in X-, drei in Y- und zwei in Z-Richtung. Um die hohen Leistungs- und Produktivitätswerte auch in der Praxis zur Verfügung stellen zu können, hat DMG Mori verschiedene Maßnahmen ergriffen. Die Basis bildet das aus einem Guss gefertigte Maschinenfundament. „Eine Schweißkonstruktion wäre natürlich einfacher und günstiger herzustellen, würde aber deutlich geringere Stabilität aufweisen. Und die ist gerade bei dieser Maschine extrem wichtig“, betont Kai Gümperlein. Zudem sorgt der Maschinenbauer für eine hohe Temperaturstabilität in der Maschine. Entscheidend dafür ist ein ausgeklügeltes Konzept von Temperierungsmaßnahmen: Über Präzisionskühler wird die Wärmeeinbringung vom Antrieb in die Maschinenstruktur unterbunden (Thermosandwich). Darüber hinaus stattet DMG Mori die Sekundärteile mit Kühlleisten aus und bietet optional ein TTC-Paket (Thermal Temperature Control), das zusätzlich ein Thermoshield, Kühlmitteltemperierung und Strukturkühlung beinhaltet.

Support erhöht Maschinendynamik

Ebenso wichtig war laut Chefentwickler die exakte Auslegung verschiedener Einzelkomponenten, bei der u.a. der Mechatronic Support von Siemens intensiv unterstützt hat. Nach ersten eigenen FEM-Analysen der DMU600 Gantry linear waren die speziellen Simulationsmethoden des Supports gefragt. Gerald Leuck führte eine gekoppelte Simulation der Maschine durch. Dabei wird das mechanische FEM-Modell und das regelungstechnische Modell der Linearmotoren in einem dynamischen Gesamtmodell integriert und simuliert. Wichtig im Zusammenhang mit dem Stößelquerschnitt bzw. dessen Übertragungsverhaltens war eine Limitierung des Fräskopfgewichts auf etwa 1.000kg. Aufgrund der Simulationsergebnisse erweiterte das Konstruktionsteam den Querschnitt und dessen Führungsbreite durch Änderungen der Außenmaße. „Auch diese Vorgabe wurde von den Konstrukteuren durch diverse Anpassungen umgesetzt, so dass wir in unseren finalen Modal- und Fräsanalysen eine Dynamiksteigerung von etwa 30 Prozent erreichen konnten,“ sagt Gerald Leuck vom Siemens-Support. Noch wichtiger als Analysen und theoretische Ergebnisse sind Nachweise, die aus dem praktischen Einsatz hervorgehen. Auch hierzu liegen inzwischen veritable Ergebnisse aus Pilotprojekten vor. „Wir sind beeindruckt, wie nah die Berechnungen und Simulationen durch den Mechatronic Support an der Realität liegen“, berichtet Gümperlein. „Wir konnten die Dynamik durch die verschiedenen Anpassungen tatsächlich um etwa ein Drittel verbessern und damit die Leistung der Linearmotoren bestmöglich ausschöpfen.“

Verschleißfreie Direktantriebe

Nicht nur die Leistungsfähigkeit der Direktantriebe spricht für den Einsatz der modernen Technik. Ein weiterer wichtiger Vorteil gegenüber konventionellen Antrieben ist die berührungslose Kraftübertragung. Während andere Konzepte leichtem, aber permanentem Verschleiß unterliegen, gibt es diese bei Simotics-Linearmotoren nicht. Sie müssen nicht mehr nachjustiert werden und gewährleisten lebenslang ihre hohe Präzision. Dabei sind weder Schmierung noch andere Wartungsarbeiten notwendig. Einen weiteren Pluspunkt der Direktantriebstechnik hat DMG Mori schon seit einiger Zeit im Bereich der Energiebilanz ausgemacht. Vor allem beim Fahren im Eilgang sind Linearmotoren deutlich effizienter als die Zahnstange/Ritzel-Kombination. Denn ohne mechanische Übertragung gibt es keine Verspannung, die zwangsweise zu Energieverlusten führt. „Während der Beschleunigungsphase spielt das keine so große Rolle“, erklärt Gümperlein. „Insofern weisen bisherige Untersuchungen hier auf einen Gleichstand hin.“ Wichtig sei in dieser Hinsicht aber vor allem die Gesamtrechnung, die da lautet: Wie viel Energie wird pro gefertigtem Werkstück verbraucht. Dazu hat der Entwicklungsleiter auf Grund langjähriger Erfahrung eine klare Meinung: „In diesem Vergleich wird unsere DMU600 Gantry linear genauso gut abschneiden wie konventionelle Maschinen dieser Klasse.“