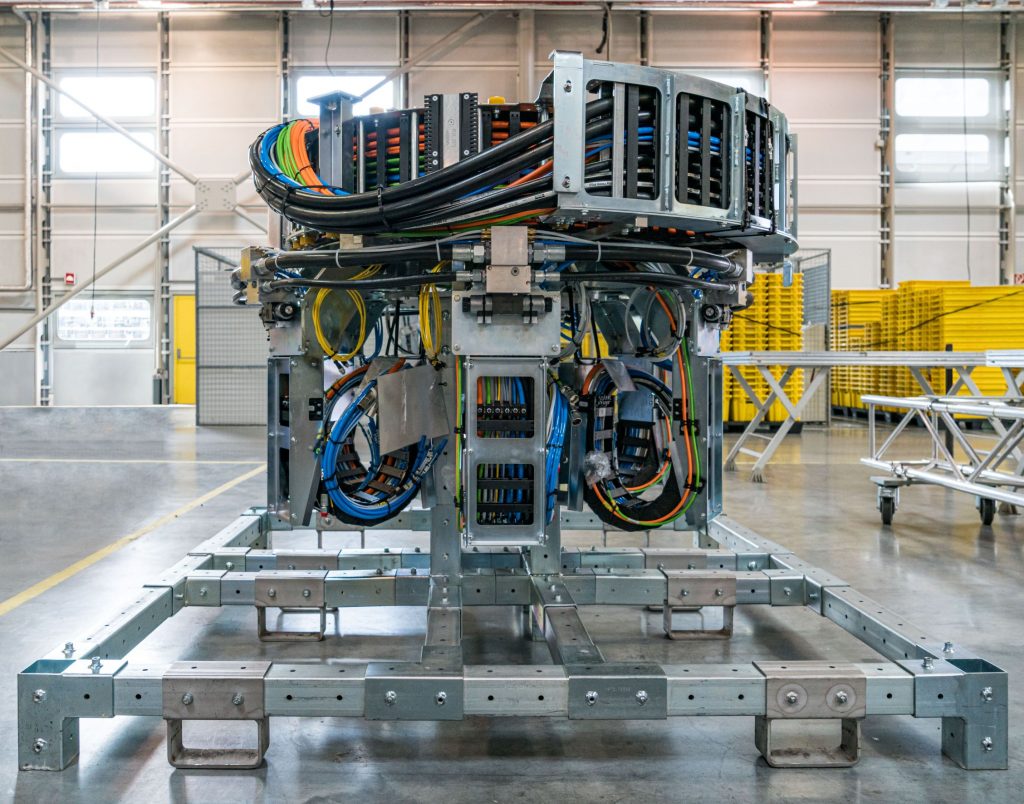

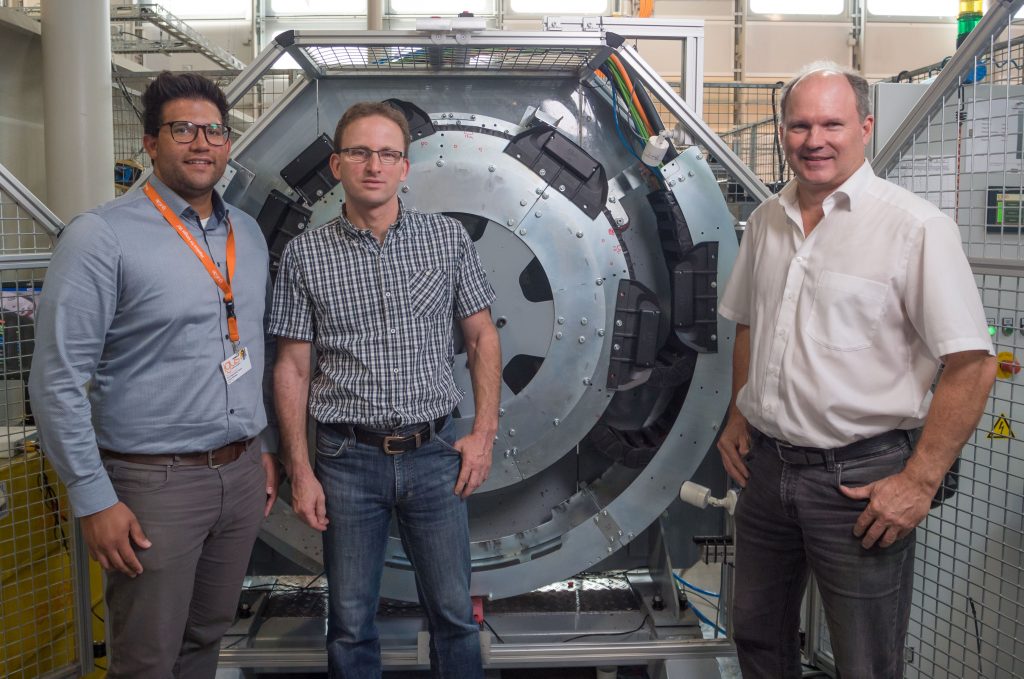

Bei der ersten Begegnung der konfektionierten Energieführung „readychain“ von Igus und der Spindeltrommel im April 2017 sind viele Prozesse und Handgriffe noch keine Routine und verlangen von den Akteuren höchste Aufmerksamkeit. Passt das 750kg schwere und fast 2m breite Energiekettensystem von Igus in das gekippte Gehäuse der Maschine? Dass die Vereinigung in „gekipptem“ Zustand erfolgt, ist eine absolute Neuerung in der Produktionstechnik bei der DMG Mori-Tochter Gildemeister Italiana: Zuerst wird der Motor mittels Hakenkränen ins Gehäuse gehoben. Dann erfolgt die Montage der readychain mit ihren acht Energieketten, 64 elektrischen Leitungen und 73 Schläuchen. Die Konstruktion besitzt einen 1,8m langen Körper für die Rotation. Aus diesem ragen wie Arme die sechs linearen Energieketten für den Antrieb der Spindeln. In den Ketten befinden sich die für die Bewegung ausgelegten chainflex-Leitungen mit passenden Industriesteckern, die anschließend mit den elektromechanischen Bauteilen an der Drehmaschine verbunden werden. Der Prozess dauert etwa zwei Stunden – dann ist die Verbindung der readychain mit der Spindeltrommel abgeschlossen. Es ist der Höhepunkt der Zusammenarbeit!

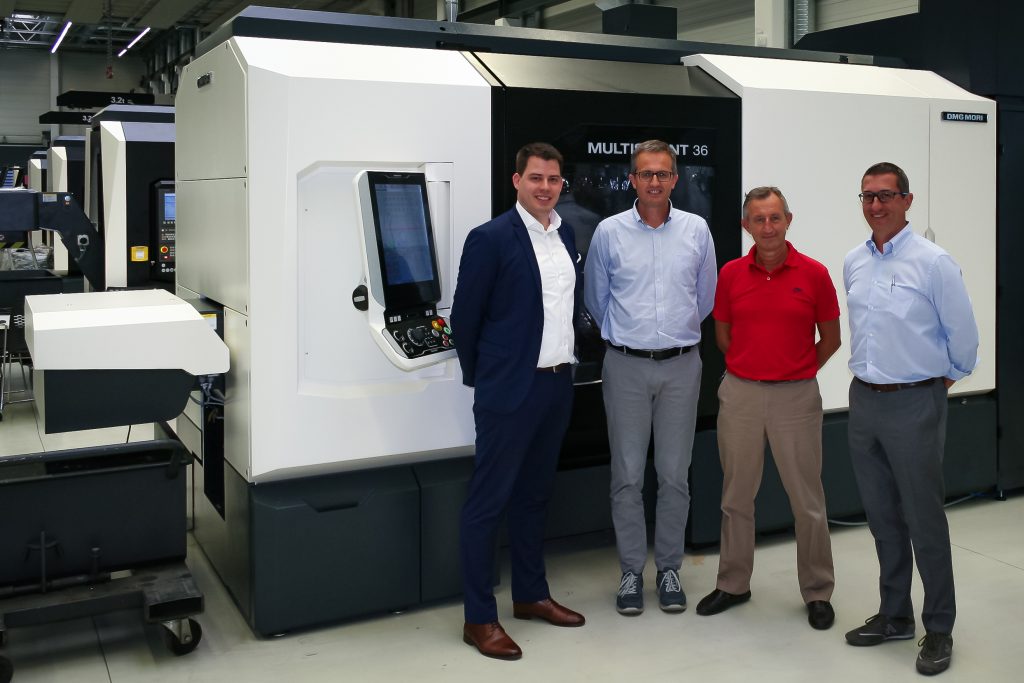

Die Ingenieure und Techniker arbeiten drei weitere Monate bis in den Hochsommer 2017, um die Maschine fertig zu montieren, zu testen und auf die Reise zu schicken: Ziel war die weltweit größte Werkzeugmaschinenmesse EMO in Hannover. Hier wurde die Multisprint als Revolution im Maschinenbau präsentiert. Schließlich kombiniert sie als erste Maschine einen Mehrspindel-Drehautomaten mit der Swisstype-Technologie – und das mit einer Y-Achse auf jeder Spindellage.

Maximale Flexibilität durch neue Technologie

Durch die Globalisierung und die Dynamik der Märkte haben sich die Kundenanforderungen an moderne Drehmaschinen verändert. Durchlauf- und Rüstzeiten verkürzen, den Aufwand für Prozessentwicklung und -integration reduzieren und dabei dem zunehmenden Komplexitätsgrad gerecht werden: Diese Herausforderungen erfüllt die neue Multisprint. Düsen in der Fluidtechnik, Implantate in der Dentaltechnik und Wellen für dem Automobilbau sind nur drei Beispiele für komplexe Bauteile, die auf den Hightech-Maschinen gefertigt werden können. Das Ergebnis ist eine Fertigungslösung für skalierbare Anforderungen vom Serienanlauf bis zur Serienfertigung komplexer Werkstücke. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Was kann die Maschine besser als andere? In Sachen Produktivität und Effizienz setzt DMG Mori neue Maßstäbe. Die Kombination von drei Maschinentechniken gestattet es dem Kunden, in seiner Produktion völlig neue Wege zu gehen. Er bekommt die größtmögliche Flexibilität für die Massenproduktion von Bauteilen bis zu einem Durchmesser von bis zu 50mm.

Schwere Trommel dreht präzise und schnell

Das Herzstück der Maschine ist die Spindeltrommel mit sechs Spindeln zur gleichzeitigen Bearbeitung mehrerer Werkstücke. Die Hauptspindeln in der Trommel verfügen über einen Verfahrweg von bis zu 180mm. Die Trommel bewegt die Werkstücke hochpräzise und schnell zu den Werkzeugen. Eine Fahrt für eine der sechs Spindeln in die nächste Position dauert nur 0,65 Sekunden. Um nach der Bearbeitung in den sechs Stationen wieder in die Ausgangsposition zu gelangen, ist eine Rückdrehung der Trommel von 300° notwendig. Dafür benötigt die über 3t schwere Einheit nur eine Sekunde. Durch die Trommel schieben sich die Stangen aus dem Lader in Position für die Bearbeitung. Wie hat DMG Mori es geschafft, die verschiedenen Bewegungsarten mit dieser Geschwindigkeit und Präzision zu realisieren?

Zuverlässiges Energieführungskonzept

Im Sommer 2016 schrieb DMG Mori den Anforderungskatalog aus, und der Kölner Kunststoffspezialist Igus erhielt den Auftrag. Mirko Passerini, technischer Direktor am italienischen DMG Mori-Standort Gildemeister Italiana S.p.A. sowie verantwortlich für die Entwicklung und Produktion der Multisprint, begründet die Entscheidung: „Das Vertrauen in die langjährigen Erfahrungen von Igus mit der Entwicklung von kundenspezifischen Energieführungen ist groß, zudem das hohe Niveau an Testmöglichkeiten.“ Das erste Treffen fand im Januar 2017 statt. „Die ersten Begegnungen waren spannend“, erinnert sich Passerini. „Zwei Igus-Ingenieure waren für eine Woche bei uns in Italien. Mehrmals täglich wurden Fortschritte ab- und Pläne angeglichen. Lösungsideen wurden entwickelt und auch wieder verworfen.“ Pläne für die Blechkonstruktion wurden gemacht, eine Auswahl an passenden Leitungen und Schläuchen für die Versorgung der Trommel mit Energie, Daten und Flüssigkeit wurde getroffen. „Die readychain-Lösung von Igus war für uns der Durchbruch“, so Passerini.