Die überwiegend eingesetzten Antriebsmotoren der Industrie sind die Drehstromasynchronmotoren (DASM). IE3 (Premium hohe Effizienz) ist der aktuelle Standard auf dem Markt und in den industriellen Anwendungen. Seit dem 1. Januar 2015 müssen Motoren im Leistungsbereich 7,5 bis 375kW mindestens der Klasse IE3 entsprechen. Dieser Bereich wurde 2017 ab 0,75kW ausgeweitet. Aber der Hauptanteil, der in der Industrie eingesetzten DASM liegt immer noch im unteren Leistungsbereich von kleiner 1kW, die im Teillastbereich einen sehr schlechten Wirkungsgrad haben. Permanenterregte Synchronmotoren (PSM) in Verbindung mit sensorlosen Regelverfahren schaffen hier Abhilfe.

30 Prozent besserer Wirkungsgrad

Technologiebedingt stecken in diesen Motoren ein theoretischer Wirkungsgradvorteil von über 30 Prozent gegenüber der DASM. Die Unternehmen Tooldrives GmbH und Bonfiglioli Vectron GmbH haben ein Antriebspaket aus PSM und HF- Frequenzumrichter für hochdrehende Werkzeugantriebe geschnürt, die nicht nur zur Einsparung von Energie erheblich beitragen. Der optimierte sensorlose Beobachtungsalgorithmus macht es möglich, schnelles Bohren und Fräsen mit über 1.200Hz Ausgangsfrequenz auch im Feldschwächbereich der PSM präzise zu regeln. Durch dieses Verfahren entfällt das Signalkabel, verringert somit den Verkabelungsaufwand und spart Kosten. Um mit der Aussenwelt, also der Steuerung zu kommunizieren, stehen umfangreiche Schnittstellen von Ethercat bis Profinet zur Verfügung. Eine schnelle Diagnose ermöglicht die bereits eingebaute Segment Anzeige und Safety ist mit STO bereits integriert. In den programmierbaren Parametersätzen können die unterschiedlichen Trägheiten und relevanten Reglereinstellungen der Werkzeuge hinterlegt werden. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Alles abgestimmt für Holz

Die Motoren der Firma Tooldrive (von 0,3 bis 3KW) zeichnen sich durch eine abgestimmte Drehzahl-Drehmoment Charakteristik aus, um verschiedenste Materialien wie Holz, MDF, Metall optimal zu bearbeiten. Bohrerverschleiß oder -bruch können durch den Frequenz-umrichter diagnostiziert werden. In den modernen Hochleistungsmöbelfertigungen kommen sehr viele Spindeln zum Einsatz, die über ein Getriebe verbunden sind. Die Motorleistung wird entsprechend der Spindelanzahl und Bohrleistung verteilt. Toooldrives geht hier einen anderen Weg und versieht jede Spindel mit einem PSM und Frequenzumrichter. Vorteil ist, dass die Spindeln einzeln angetrieben werden und wesentlich höhere Drehzahlen als bei den Bohrgetrieben mit DASM zulassen. Außerdem sinkt der Platzbedarf und das Gewicht.

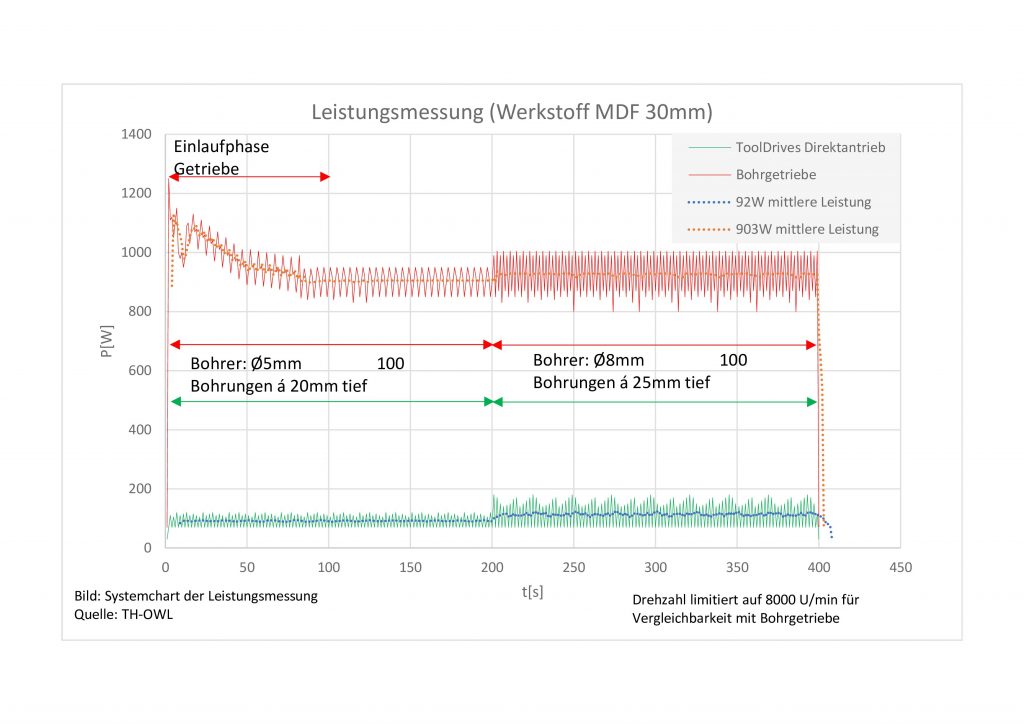

Messungen und Vergleich

An der Hochschule OWL wurden umfangreiche Messreihen gefahren, um die theoretische Betrachtung hinsichtlich der Energieeffizienz zu beweisen. Es wurden identische Bohrbilder in einen homogenen Werkstoff (30mm MDF-Platte) erstellt. Die abgegebene Leistung der Bohrer ist gleich, so dass die zugeführte Energie bei beiden Systemen gemessen wurde. Es wurden jeweils zwei Arrays von zehn mal zehn Bohrungen angelegt, insgesamt also 200. Für die Messungen wurde die Z-Achse mit der Bohrspindel mit 4m/min und die Drehzahl der Bohrer auf 8.000 1/min eingestellt. Die Messergebnisse der Hochschule OWL beweisen eindeutig, dass die theoretischen 30 Prozent nur der unterste Wert der Ersparnis sind.